Digitaler Zwilling (Digital Twin)

Ein digitaler Zwilling (englisch: Digital Twin) ist eine digitale Repräsentanz eines physischen Objekts, Prozesses oder Systems in der digitalen Welt. Es handelt sich um ein virtuelles Modell, das mit Daten verbunden ist, um das Verhalten, die Funktionalität und die Prozesse des Gegenstands realistisch abzubilden.

Der digitale Zwilling schlägt eine Brücke zwischen physischer und virtueller Realität durch kontinuierlichen Daten- und Informationsaustausch. Dabei ist es egal, ob das physische Objekt bereits existiert oder noch geplant wird. Der digitale Zwilling ist Teil eines cyber-physischen Systems und bildet den gesamten Lebenszyklus eines Produkts oder Systems ab. Er kann aus verschiedenen Untertypen bestehen, wie dem digitalen Prototyp, der digitalen Instanz oder einem Aggregat mehrerer Zwillinge.

Technologien hinter des Digital Twins

Die Funktionsweise eines digitalen Zwillings basiert auf der kontinuierlichen bidirektionalen Kommunikation zwischen dem physischen Objekt und seinem digitalen Abbild. Sensoren am realen Objekt erfassen Daten wie Geometrie, Prozessvariablen, Energieverbrauch, Umgebungsbedingungen sowie kinematische und kinetische Größen.

Diese Informationen werden über IoT-Plattformen und eine standardisierte Datenstruktur wie die Verwaltungsschale (Asset Administration Shell, AAS) in das digitale Modell übertragen und dort verarbeitet. IoT-Plattformen übernehmen dabei die zentrale Rolle bei der Datenerfassung, Übertragung, Integration und Synchronisation zwischen realem Objekt und virtuellem Modell.

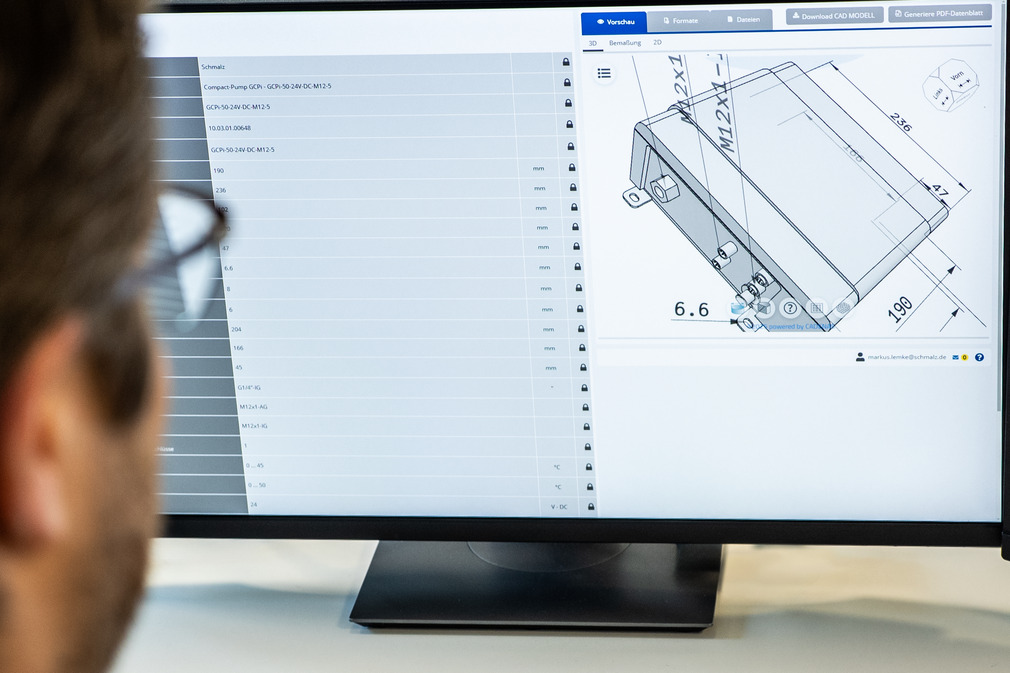

Das digitale Modell kann als 3D-Visualisierung dargestellt werden, um Struktur, Bewegungen und Kräfte realitätsnah abzubilden. Algorithmen, Simulationen und Maschinelles Lernen (Machine Learning) analysieren die Daten, erstellen Prognosen und unterstützen so das Verständnis des Systemverhaltens sowie die Entscheidungsfindung.

Auf diese Weise lassen sich etwa vorausschauende Wartung (Predictive Maintenance), Prozessoptimierungen und sogar virtuelle Inbetriebnahmen effizient umsetzen. Dashboards bieten Anwendern und Ingenieuren eine übersichtliche Echtzeitansicht aller relevanten Informationen, sodass jederzeit fundierte Entscheidungen getroffen werden können.

Virtuelle Inbetriebnahme und Praxisbeispiele

Der digitale Zwilling wird vor allem in der industriellen Fertigung eingesetzt. Virtuelle Prototypen dienen dazu, Produktionsprozesse zu modellieren, Anlagen bereits vor der realen Umsetzung zu testen und die Produktionsplanung zu optimieren.

Ein zentraler Anwendungsfall ist dabei die virtuelle Inbetriebnahme: Schon während der Konstruktionsphase lassen sich Bewegungsabläufe von Antrieben, Signalverarbeitung aus Wegmesssystemen oder Endlagensensoren sowie Steuerungsprogramme realitätsnah im digitalen Modell prüfen.

Auch im Supply Chain Management kommen digitale Zwillinge zum Einsatz. Sie ermöglichen die Überwachung von Transportwegen, die Steuerung von Lagerbeständen und die Planung von Lieferketten in Echtzeit.

In der personalisierten Medizin werden digitale Abbilder genutzt, um patientenspezifische Modelle zu erstellen, wie beispielsweise digitale Herzmodelle, die Eingriffe simulieren oder Implantate testen.

Die Kombination von Digital-Twin-Plattformen mit Künstlicher Intelligenz und Regelungstechnik findet sich in intelligenten Steuerungssystemen, etwa für die vorausschauende Wartung in der Luftfahrt.

Digitale Zwillinge als Schlüsseltechnologie der Industrie 4.0

Digital Twins steigern Effizienz, Qualität und Wertschöpfung entlang des gesamten Produktlebenszyklus. Durch virtuelle Inbetriebnahme (VIBN) können Maschinen, Anlagen und Prozesse bereits digital simuliert, getestet und optimiert werden. Ausfallzeiten werden minimiert und Abweichungen in der Umsetzung vermieden. Gleichzeitig können Engpässe frühzeitig erkannt und Ressourcen wie Material, Personal und Maschinenkapazitäten besser geplant werden.

Darüber hinaus lassen sich mit dieser Technologie das Verhalten technischer Systeme analysieren und vorhersagen. Sie unterstützt Anwender dabei, ein fehlerfreies Design neuer Systeme zu realisieren, die Leistung von Anlagen in der Betriebsphase zu optimieren und den Wartungsaufwand zu reduzieren. Auch die maximale Wiederverwendung von Materialien am Lebensende wird unterstützt.

Durch die Kombination aus Systemdaten, Simulation und Predictive Maintenance entstehen nachhaltige Wettbewerbsvorteile – von der Entwicklung über die Produktion bis zum Betrieb im Kontext von Industrie 4.0.

Verwandte Begriffe

Digital Engineering

Schneller, flexibler. nachhaltiger: Erleben Sie, wie klassische Ingenieurskunst und modernste digitale Technologien zusammenkommen – von der virtuellen Planung bis zum digitalen Zwilling.