Gemello digitale

Un gemello digitale è una rappresentazione digitale di un oggetto, processo o sistema fisico nel mondo digitale. Si tratta di un modello virtuale connesso ai dati per rappresentare realisticamente il comportamento, le funzioni e i processi dell'oggetto.

Il gemello digitale crea un ponte tra realtà fisica e virtuale attraverso lo scambio continuo di dati e informazioni. Non importa se l'oggetto fisico esiste già o è ancora in fase di progettazione. Il gemello digitale fa parte di un sistema cyber-fisico e mappa l'intero ciclo di vita di un prodotto o di un sistema. Può essere composto da vari sottotipi, come il prototipo digitale, l'istanza digitale o un aggregato di più gemelli.

Le tecnologie alla base del gemello digitale

La modalità operativa di un gemello digitale si basa sulla comunicazione bidirezionale continua tra l'oggetto fisico e la sua immagine digitale. I sensori sull'oggetto reale registrano dati quali geometria, variabili di processo, consumo di energia, condizioni ambientali e misure cinematiche e cinetiche.

Queste informazioni vengono trasferite al modello digitale tramite piattaforme IoT e una struttura di dati standardizzata, come l'asset administration shell (AAS), e lì processate. Le piattaforme IoT svolgono un ruolo centrale nella raccolta, nel trasferimento, nell'integrazione e nella sincronizzazione dei dati tra l'oggetto reale e il modello virtuale.

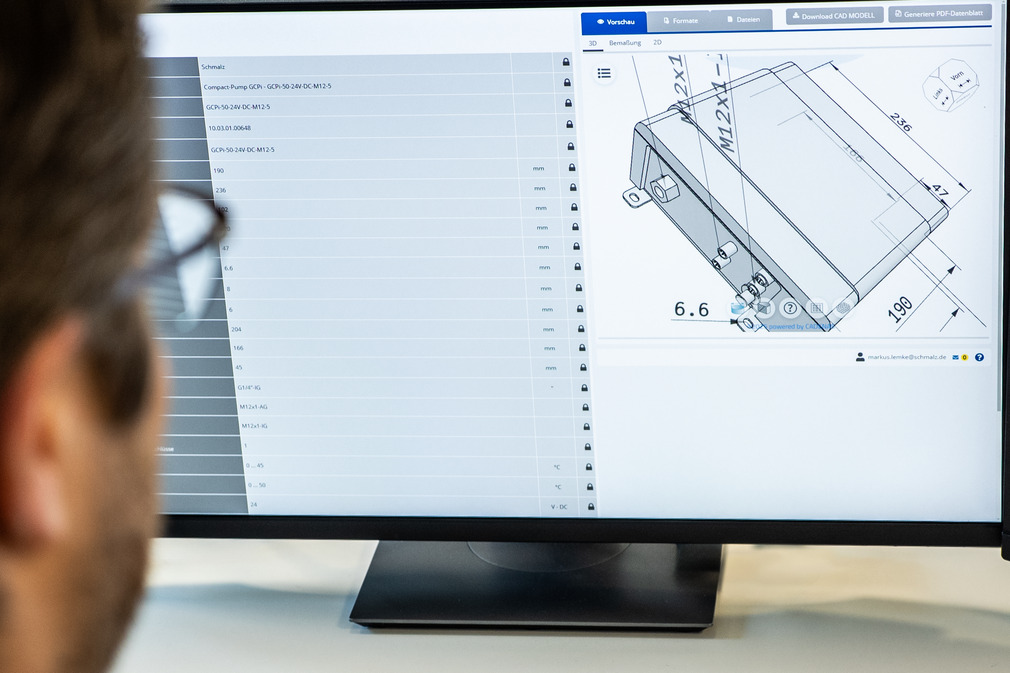

Il modello digitale può essere lattina come visualizzazione 3D per rappresentare realisticamente struttura, movimenti e forze. Algoritmi, simulazioni e machine learning analizzano i dati, creano previsioni e sostengono la comprensione del comportamento del sistema e il processo decisionale.

In questo modo è possibile implementare in modo efficiente la manutenzione predittiva, l'ottimizzazione dei processi e persino la messa in funzione virtuale. I cruscotti forniscono agli utenti e agli ingegneri una visione chiara e in tempo reale di tutte le informazioni rilevanti, in modo da poter prendere decisioni informate in qualsiasi momento.

Messa in funzione virtuale ed esempi pratici

Il gemello digitale è utilizzato principalmente nel settore della produzione industriale. I prototipi virtuali vengono utilizzati per modellare i processi produttivi, testare i sistemi prima della loro effettiva implementazione e ottimizzare la pianificazione della produzione.

Un caso d'uso centrale è la messa in funzione virtuale: già durante la fase di design, le sequenze di movimento dei comandi, l'elaborazione dei segnali dai sistemi di misurazione della posizione o dai sensori di posizione finale e i programmi di controllo possono essere testati in modo realistico nel modello digitale.

I gemelli digitali sono utilizzati anche nella gestione del collegamento elettrico. Consentono il monitoraggio dei percorsi di trasporto, il controllo delle scorte di magazzino e la pianificazione dei collegamenti elettrici in tempo reale.

Nella medicina personalizzata, le immagini digitali vengono utilizzate per creare modelli specifici per il paziente, come i modelli digitali del cuore che simulano interventi o testano impianti.

La combinazione di piattaforme gemelle digitali con l'intelligenza artificiale e la tecnologia di controllo si ritrova nei dispositivi di allarme, ad esempio per la manutenzione predittiva nell'aviazione.

I gemelli digitali come tecnologia chiave dell'Industria 4.0

I gemelli digitali aumentano il rendimento, la qualità e il valore aggiunto lungo l'intero ciclo di vita del prodotto. La messa in funzione virtuale (VIBN) consente di simulare, testare e ottimizzare digitalmente macchine, sistemi e processi. I tempi di inattività sono ridotti al minimo e le deviazioni nell'implementazione sono evitate. Allo stesso tempo, è possibile identificare tempestivamente i colli di bottiglia e pianificare meglio le risorse come materiali, personale e capacità dei macchinari.

Questa tecnologia può essere utilizzata anche per analizzare e prevedere il comportamento dei sistemi tecnici. Aiuta gli operatori a eseguire una progettazione senza errori di nuovi sistemi, a ottimizzare la prestazione delle applicazioni in fase di esercizio e a ridurre i costi di manutenzione. Sostiene inoltre il massimo riutilizzo dei materiali a fine vita.

La combinazione di dati di sistema, simulazione e manutenzione predittiva crea vantaggi competitivi sostenibili, dallo sviluppo alla produzione e al funzionamento nel contesto dell'Industria 4.0.

Termini correlati

Ingegneria digitale

Più veloce, più flessibile, più sostenibile: fate esperienza di come l'arte classica dell'ingegneria e le tecnologie digitali più avanzate si fondono, dalla pianificazione virtuale al gemello digitale.

Digitalizzazione

Completamente digitale: Schmalz vi sostiene con soluzioni intelligenti lungo l'intero ciclo di vita.