Digitale tweeling

Een digital twin is een digitale representatie van een fysiek object, proces of systeem in de digitale wereld. Het is een virtueel model dat verbonden is met data om het gedrag, de functie en de processen van het object realistisch weer te geven.

De digitale twin slaat een brug tussen de fysieke en virtuele werkelijkheid door continue uitwisseling van data en informatie. Het maakt niet uit of het fysieke object al bestaat of nog gepland wordt. De digitale twin is een stuk van een cyberfysisch systeem en brengt de hele levenscyclus van een product of grijpersystemen in kaart. Het kan bestaan uit verschillende subtypes, zoals het digitale prototype, de digitale instantie of een aggregaat van verschillende tweelingen.

Technologieën achter de digitale tweeling

De werking van een digitale tweeling is gebaseerd op continue bidirectionele communicatie tussen het fysieke object en zijn digitale beeld. Sensoren op het echte object registreren data zoals geometrie, procesvariabelen, deblokkeringselementen, omgevingsomstandigheden en kinematische en kinetische groottes.

Deze informatie wordt via IoT-platforms en een gestandaardiseerd ontwerp zoals de asset administration shell (AAS) overgedragen naar het digitale model en daar verwerkt. IoT-platforms spelen een centrale rol bij het verzamelen, overdragen, integreren en synchroniseren van data tussen het echte object en het virtuele model.

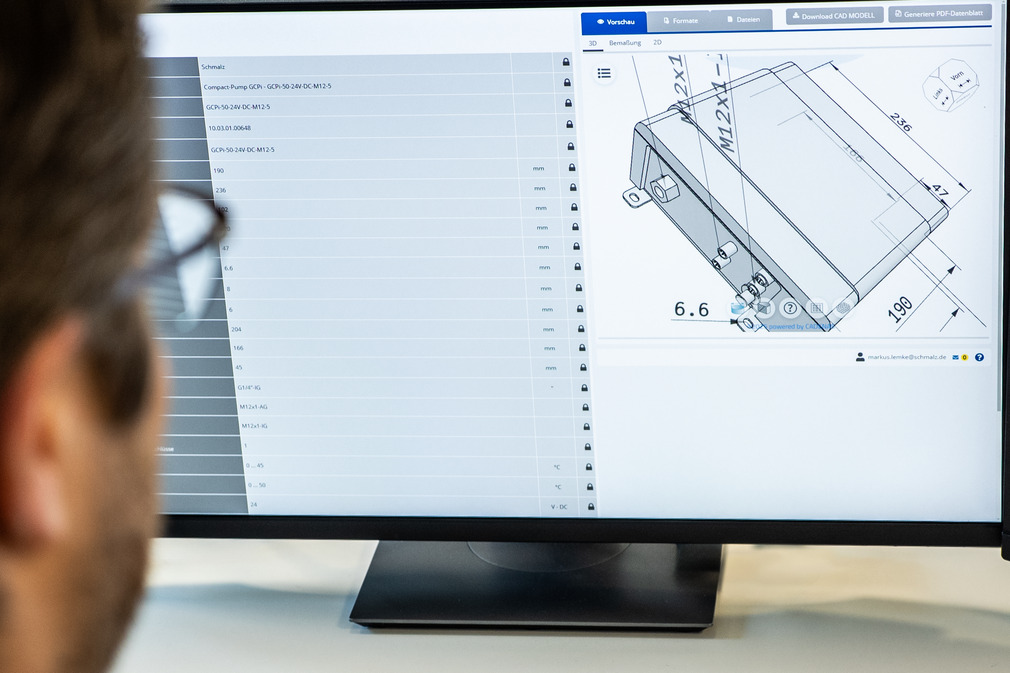

Het digitale model kan worden weergegeven als een 3D-visualisatie om ontwerpen, bewegingen en krachten realistisch weer te geven. Algoritmen, simulaties en machine learning analyseren de data, maken prognoses en ondersteunen zo het begrip van het gedrag van grijpersystemen en de besluitvorming.

Op deze manier kunnen vooruitgepland onderhoud, procesoptimalisatie en zelfs virtuele in bedrijfname efficiënt worden geïmplementeerd. Dashboards bieden gebruikers en technici een duidelijk, realtime overzicht van alle relevante informatie, zodat op elk moment weloverwogen beslissingen kunnen worden genomen.

Virtuele in bedrijfname en praktische voorbeelden

De digitale tweeling wordt vooral gebruikt in de industriële productie. Virtuele prototypes worden gebruikt om productieprocessen te modelleren, systemen te testen voordat ze daadwerkelijk worden geïmplementeerd en de productieplanning te optimaliseren.

Een centrale use case is de virtuele in bedrijfname: al tijdens de ontwerpfase kunnen bewegingssequenties van aandrijvingen, signaalverwerking van positiemeetsystemen of eindpositiesensoren en sturingsprogramma's realistisch worden getest in het digitale model.

Digitale tweelingen worden ook gebruikt bij het beheer van de aansluiting. Ze maken het mogelijk om transportroutes te controleren, voorraden in magazijnen te sturing en ketens in realtime te plannen.

In de gepersonaliseerde geneeskunde worden digitale beelden gebruikt om patiëntspecifieke modellen te maken, zoals digitale hartmodellen die ingrepen simuleren of implantaten testen.

De combinatie van digitale tweelingplatformen met kunstmatige intelligentie en sturingstechnologie is terug te vinden in intelligente grijpersystemen, bijvoorbeeld voor vooruitgepland onderhoud in de luchtvaart.

Digitale tweelingen als sleuteltechnologie van Industrie 4.0

Digital Twins verhogen het rendement, de kwaliteit en de toegevoegde waarde gedurende de hele levenscyclus van het product. Met de virtuele in bedrijfname (VIBN) kunnen machines, systemen en processen digitaal worden gesimuleerd, getest en geoptimaliseerd. Stilstandtijden worden geminimaliseerd en afwijkingen in de uitvoering worden voorkomen. Tegelijkertijd kunnen knelpunten in een vroeg stadium worden geïdentificeerd en kunnen middelen zoals materiaal, personeel en machineinhoud beter worden gepland.

Deze technologie kan ook worden gebruikt om het gedrag van technische grijpersystemen te analyseren en te voorspellen. Het helpt gebruikers om foutloze ontwerpen van nieuwe systemen uit te voeren, het vermogen van applicaties in de gebruiksfase te optimaliseren en de bedrijfskosten te verlagen. Het ondersteunt ook maximaal hergebruik van materialen aan het einde van de levensduur.

De combinatie van data van grijpersystemen, simulatie en vooruitgeplanned onderhoud creëert duurzame concurrentievoordelen - van ontwikkeling tot productie en onderhoud in de context van Industrie 4.0.