Cyfrowy bliźniak

Cyfrowy bliźniak to cyfrowa reprezentacja fizycznego obiektu, procesu lub systemu w świecie cyfrowym. Jest to wirtualny model, który jest przyłączony do danych w celu realistycznego przedstawienia zachowania, funkcjonalności i procesów obiektu.

Cyfrowy bliźniak buduje pomost między rzeczywistością fizyczną i wirtualną poprzez ciągłą wymianę danych i informacji. Nie ma znaczenia, czy obiekt fizyczny już istnieje, czy jest dopiero planowany. Cyfrowy bliźniak jest częścią systemu cyber-fizycznego i mapuje cały cykl życia produktu lub systemu. Puszka może składać się z różnych podtypów, takich jak cyfrowy prototyp, cyfrowa instancja lub agregat kilku bliźniaków.

Technologie stojące za cyfrowym bliźniakiem

Tryb pracy cyfrowego bliźniaka opiera się na ciągłej dwukierunkowej komunikacji pomiędzy fizycznym obiektem a jego cyfrowym obrazem. Czujniki na rzeczywistym obiekcie rejestrują dane takie jak geometria, zmienne procesu, zużycie energii, warunki środowiskowe oraz rozmiary kinematyczne i kinetyczne.

Informacje te są przesyłane do modelu cyfrowego za pośrednictwem platform IoT i ustandaryzowanej konstrukcji danych, takiej jak powłoka administracyjna aktywów (AAS) i tam przetwarzane. Platformy IoT odgrywają centralną rolę w gromadzeniu, przesyłaniu, integracji i synchronizacji danych między rzeczywistym obiektem a wirtualnym modelem.

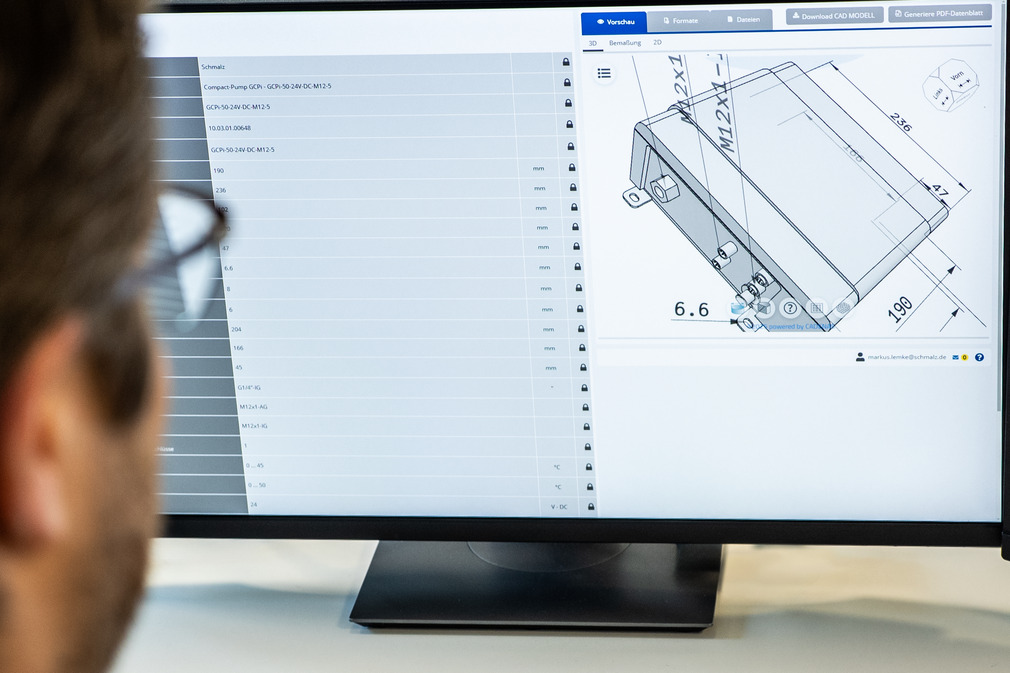

Cyfrowy model może być wyświetlany jako wizualizacja 3D w celu realistycznego przedstawienia konstrukcji, ruchów i sił. Algorytmy, symulacje i uczenie mechaniczne analizują dane, tworzą prognozy i w ten sposób wspierają zrozumienie zachowania systemów i podejmowanie decyzji.

W ten sposób można efektywnie wdrożyć konserwację zapobiegawczą, optymalizację procesów, a nawet wirtualny początek działania. Pulpity nawigacyjne zapewniają użytkownikom i inżynierom przejrzysty widok wszystkich istotnych informacji w czasie rzeczywistym, dzięki czemu w każdej chwili można podjąć świadome decyzje.

Wirtualny początek działania i praktyczne przykłady

Cyfrowy bliźniak znajduje zastosowanie przede wszystkim w branży produktów przemysłowych. Wirtualne prototypy są wykorzystywane do modelowania procesów produkcyjnych, testowania systemów przed ich faktycznym wdrożeniem i optymalizacji planowania produkcji.

Centralnym przypadkiem użycia jest wirtualny początek działania: nawet w fazie projektowej sekwencje ruchu napędów, przetwarzanie sygnałów z systemów pomiaru położenia lub czujników położenia końcowego, a także programy kontroli mogą być realistycznie testowane w modelu cyfrowym.

Cyfrowe bliźniaki są również wykorzystywane w zarządzaniu łańcuchem zasilania. Umożliwiają monitorowanie tras transportowych, kontrolę stanów magazynowych i planowanie łańcuchów zasilania w czasie rzeczywistym.

W medycynie spersonalizowanej obrazy cyfrowe są wykorzystywane do tworzenia modeli specyficznych dla pacjenta, takich jak cyfrowe modele serca, które symulują interwencje lub testują implanty.

Połączenie platform cyfrowych bliźniaków ze sztuczną inteligencją i technologią kontroli można znaleźć w inteligentnych systemach kontroli, na przykład do konserwacji zapobiegawczej w lotnictwie.

Cyfrowe bliźniaki jako kluczowa technologia Przemysłu 4.0

Cyfrowe bliźniaki zwiększają sprawność, jakość i wartość dodaną w całym cyklu życia produktu. Wirtualny początek działania (VIBN) umożliwia cyfrową symulację, testowanie i optymalizację maszyn, systemów i procesów. Przestoje są zminimalizowane, a odchylenia w implementacji są unikane. Jednocześnie na wczesnym etapie można zidentyfikować wąskie gardła i lepiej zaplanować zasoby, takie jak materiały, personel i pojemność maszyn.

Technologia ta może być również wykorzystywana do analizy i przewidywania zachowania systemów technicznych. Pomaga ona użytkownikom osiągnąć bezbłędne projektowanie nowych systemów, zoptymalizować moc aplikacji w fazie obsługi i obniżyć koszty eksploatacji. Stanowi również wsparcie dla maksymalnego ponownego wykorzystania materiałów po zakończeniu eksploatacji.

Połączenie danych dotyczących systemów, symulacji i konserwacji zapobiegawczej tworzy trwałą przewagę konkurencyjną - od rozwoju po produkt i obsługę w kontekście Przemysłu 4.0.

Powiązane pojęcia

Inżynieria cyfrowa

Szybciej, elastyczniej, bardziej zrównoważenie: przekonaj się, jak klasyczna sztuka inżynierii łączy się z najnowocześniejszymi technologiami cyfrowymi – od wirtualnego planowania po cyfrowego bliźniaka.

Cyfryzacja

Płynna cyfryzacja: Firma Schmalz oferuje wsparcie w postaci inteligentnych rozwiązań w całym cyklu życia produktu.