Jumeau numérique

Un jumeau numérique est une représentation numérique d'un objet, d'un procédé ou d'un système physique dans le monde numérique. C'est un modèle virtuel qui est connecté à des données pour représenter de manière réaliste le comportement, les fonctions et les procédés de l'objet.

Le jumeau numérique jette un pont entre la réalité physique et la réalité virtuelle grâce à l'échange continu de données et d'informations. Peu importe que l'objet physique existe déjà ou qu'il soit encore en cours de planification. Le jumeau numérique fait partie d'un système cyber-physique et cartographie l'ensemble du cycle de vie d'un produit ou d'un système. Il peut conserver différents sous-types, tels que le prototype numérique, l'instance numérique ou un agrégat de plusieurs jumeaux.

Technologies à l'origine du jumeau numérique

Le mode de fonctionnement d'un jumeau numérique repose sur une communication bidirectionnelle continue entre l'objet physique et son image numérique. Les capteurs placés sur l'objet réel enregistrent des données telles que la géométrie, les variables du procédé, la consommation d'énergie, les conditions environnementales et les tailles cinématiques et cinétiques.

Ces informations sont transférées vers le modèle numérique via les plateformes IoT et une composition de données standardisée telle que le shell d'administration des actifs (AAS) et y sont traitées. Les plateformes IoT jouent un rôle central dans la collecte, le transfert, l'intégration et la synchronisation des données entre l'objet réel et le modèle virtuel.

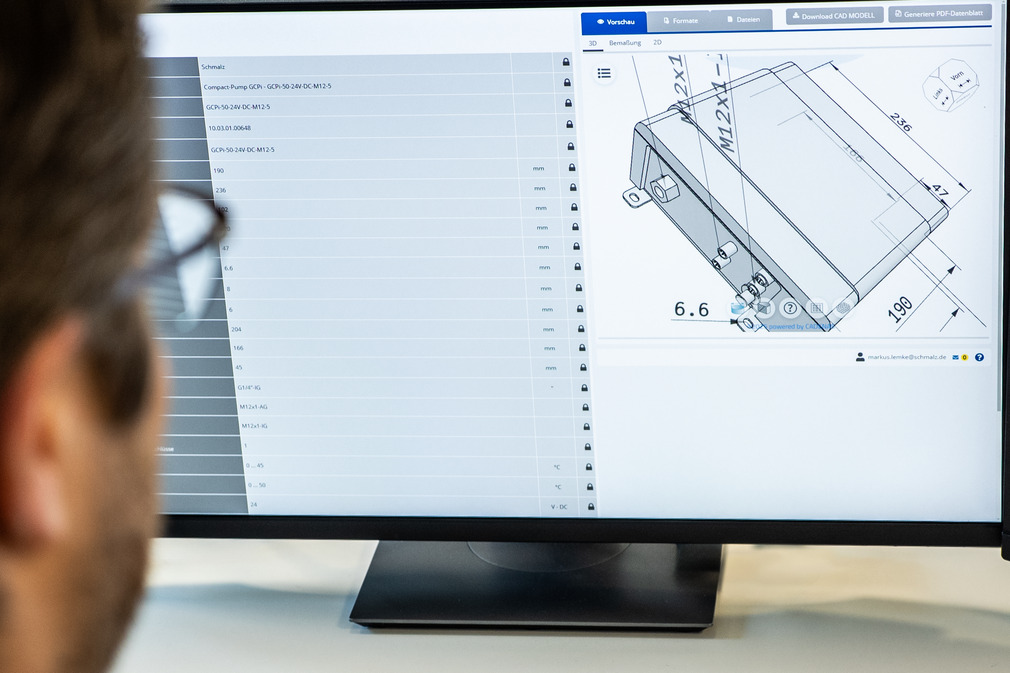

L'indication digitale peut être conservée sous forme de visualisation 3D pour représenter de manière réaliste la composition, les mouvements et les forces. Les algorithmes, les simulations et l'apprentissage automatique analysent les données, créent des prévisions et soutiennent ainsi la compréhension du comportement du système et la prise de décision.

De cette manière, l'entretien prédictif, l'optimisation des procédés et même la mise en service virtuelle peuvent être mis en œuvre de manière efficace. Les tableaux de bord offrent aux utilisateurs et aux ingénieurs une vue claire et en temps réel de toutes les informations pertinentes, de sorte que des décisions éclairées peuvent être conservées à tout moment.

Mise en service virtuelle et exemples pratiques

Le jumeau numérique est principalement utilisé dans la production industrielle. Les prototypes virtuels servent à modéliser les procédés de production, à tester les systèmes avant leur mise en œuvre effective et à optimiser la planification de la production.

Un cas d'utilisation central est la mise en service virtuelle : dès la phase de construction, les séquences de mouvement des actionneurs, le traitement des signaux des systèmes de mesure de la position ou des capteurs de position finale ainsi que les programmes de commande peuvent être testés de manière réaliste dans le modèle numérique.

Les jumeaux numériques sont également utilisés dans la gestion de la chaîne d'approvisionnement. Ils permettent de surveiller les itinéraires de transport, de commander les stocks des entrepôts et de planifier les chaînes d'approvisionnement en temps réel.

En médecine personnalisée, les images numériques sont utilisées pour créer des modèles spécifiques aux patients, tels que des modèles cardiaques numériques qui simulent des interventions ou testent des implants.

La combinaison des plateformes de jumeaux numériques avec l'intelligence artificielle et la technologie de commande se conserve dans les systèmes d'alarme intelligents, par exemple pour la maintenance prédictive dans l'aviation.

Les jumeaux numériques, une technologie clé de l'Industrie 4.0

Les jumeaux numériques augmentent le rendement, la qualité et la valeur ajoutée tout au long du cycle de vie du produit. La mise en service virtuelle (VIBN) permet de simuler, de tester et d'optimiser numériquement les machines, les systèmes et les procédés. Les temps d'arrêt sont minimisés et les écarts de mise en œuvre sont évités. En même temps, les goulets d'étranglement peuvent être identifiés à un stade précoce et les ressources telles que les matières, le personnel et les capacités des machines peuvent être mieux conservées.

Cette technologie peut également être conservée pour analyser et prédire le comportement des systèmes techniques. Elle aide les utilisateurs à exécuter une construction sans erreur des nouveaux systèmes, à optimiser la puissance des applications en phase de fonctionnement et à réduire les frais consécutifs à l'entretien. Elle soutient également la réutilisation maximale des matières en fin de vie.

La combinaison des données système, de la simulation et de la maintenance prédictive crée des avantages concurrentiels durables - du développement à la production et au fonctionnement dans le contexte de l'Industrie 4.0.

Termes apparentés

Ingénierie numérique

Plus rapide, plus souple, plus durable : découvrez comment l'art classique de l'ingénierie et les technologies numériques de pointe se rejoignent - de la planification virtuelle au jumeau numérique.

Numérisation

Un numérique sans faille : Schmalz vous soutient avec des solutions intelligentes tout au long du cycle de vie.