La fabrication de circuits imprimés : étapes du processus et applications

| Étape de procédé | Description | Manipulation par le vide (automatisation) | Vide de procédé |

|---|---|---|---|

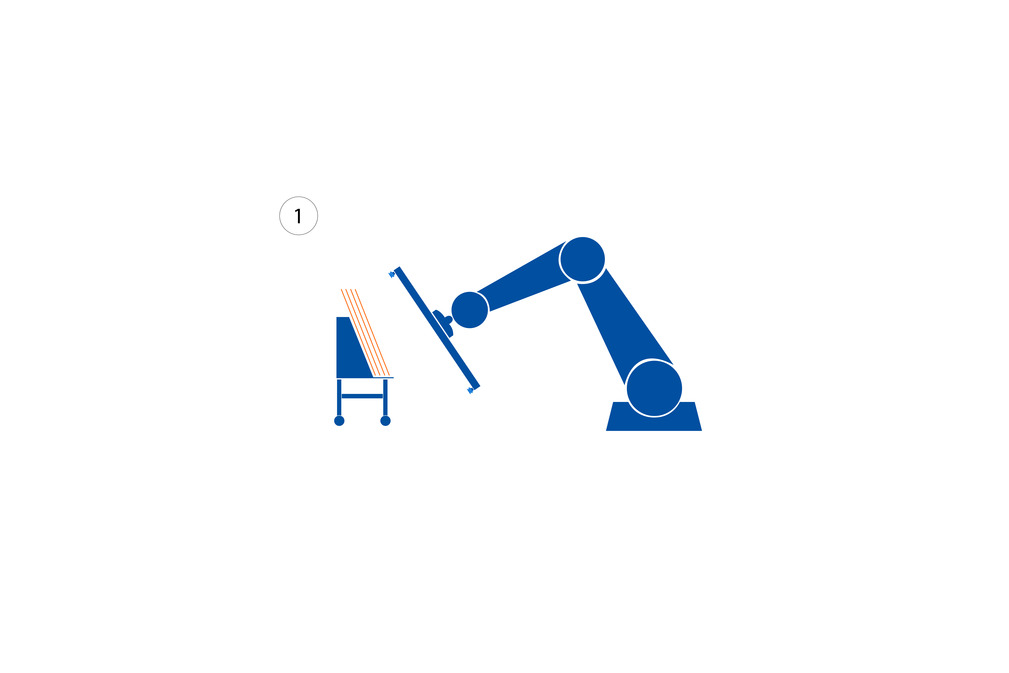

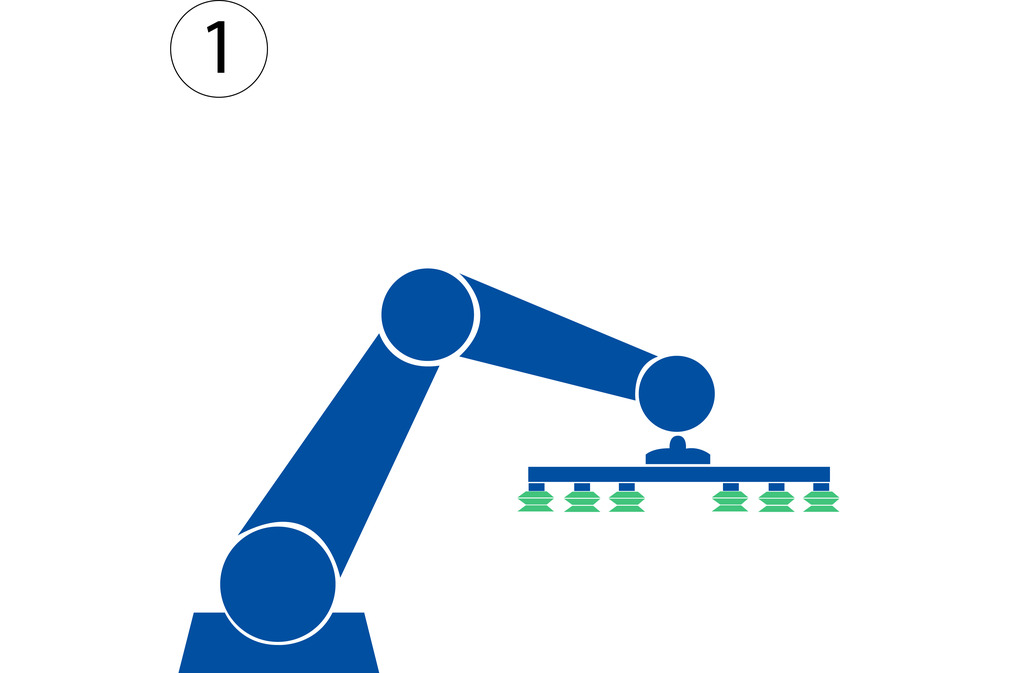

| 1 | Manipulation de la matière première | ✓ | |

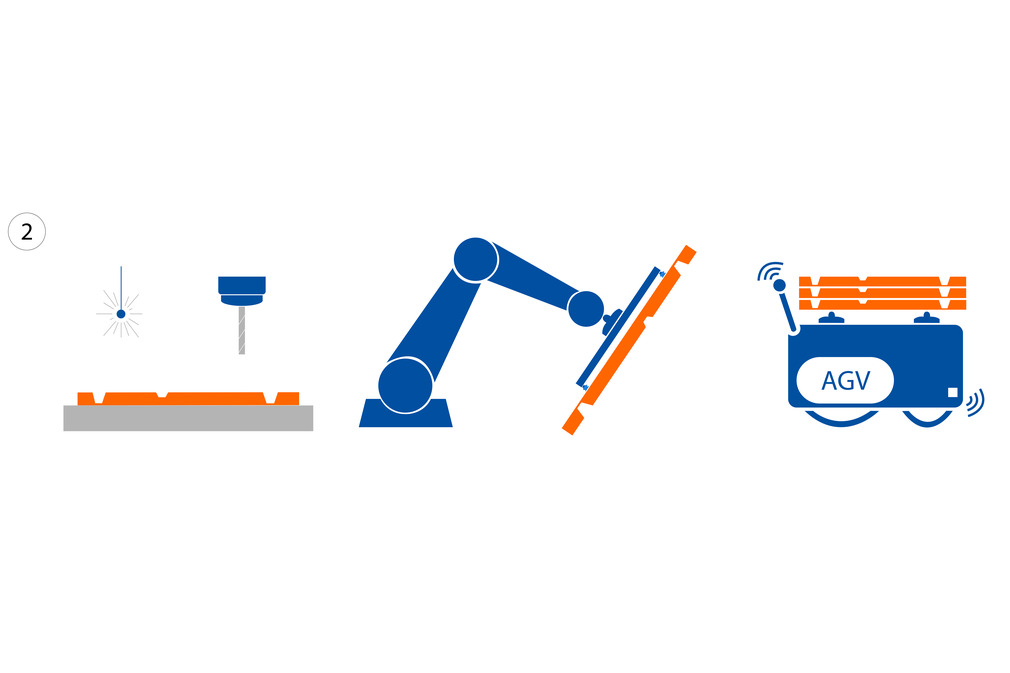

| 2 | Perçage / perçage au laser | ✓ | ✓ |

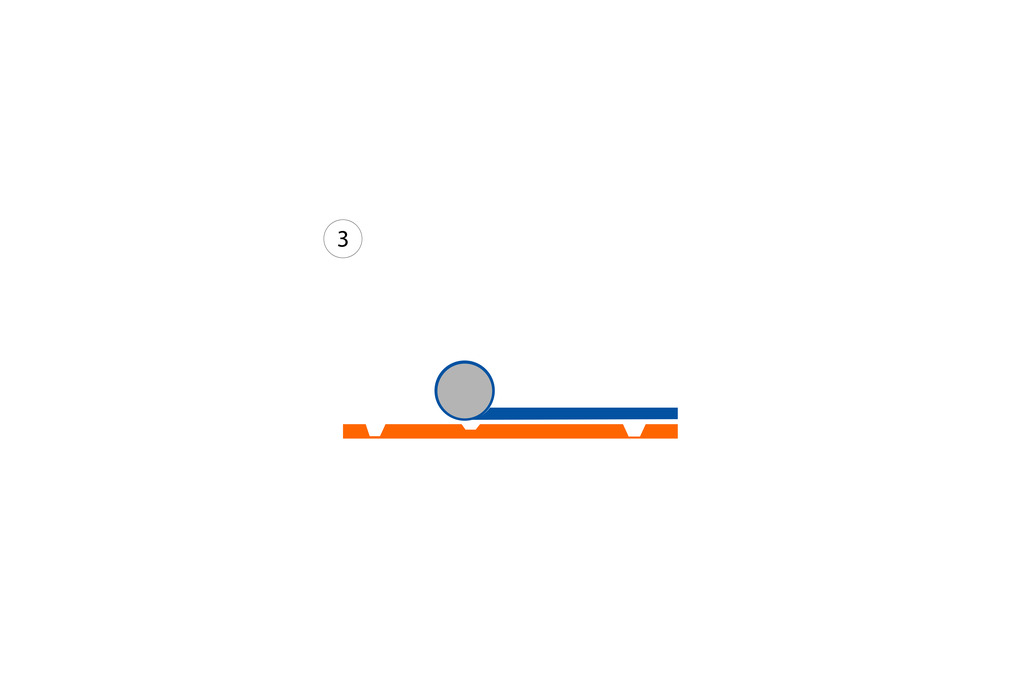

| 3 | Laminage | ✓ | |

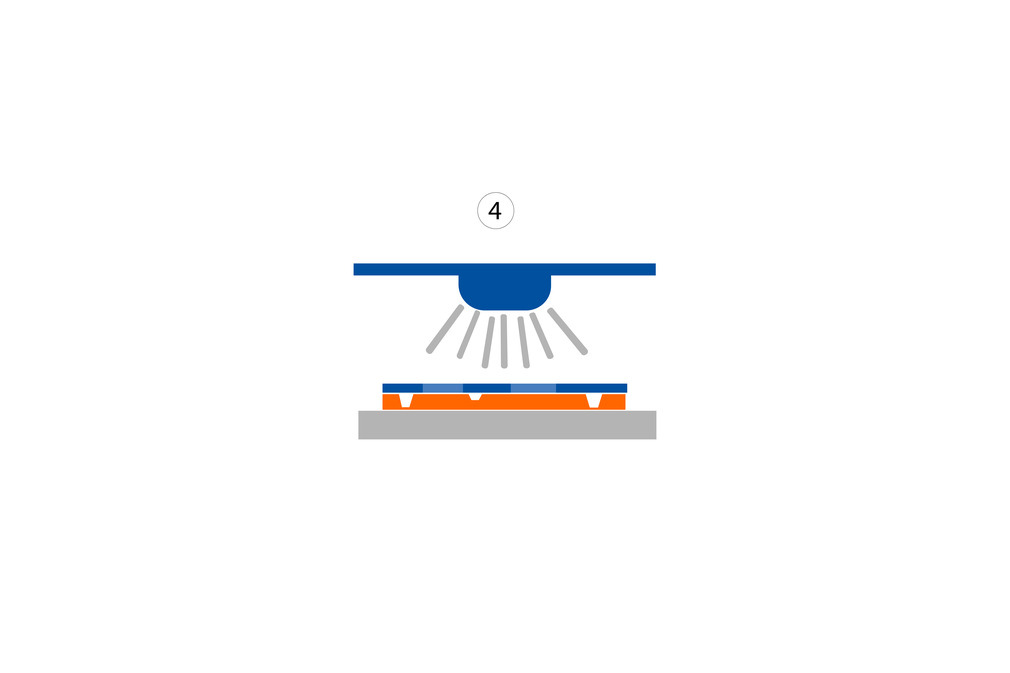

| 4 | Exposition | ✓ | ✓ |

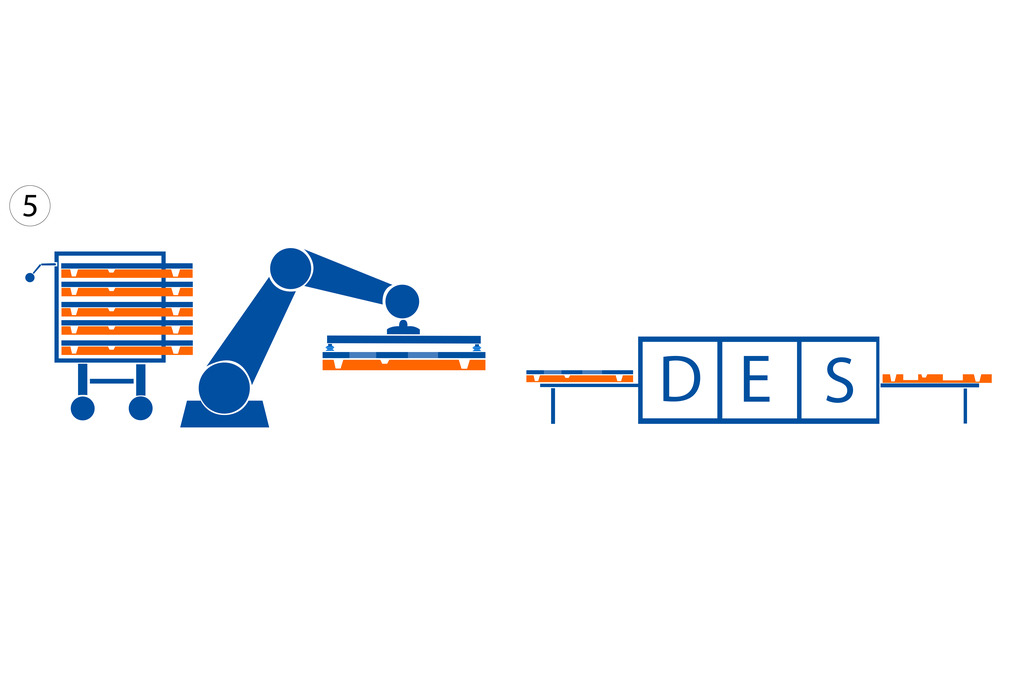

| 5 | Procédés de développement, de gravure et de stripage | ||

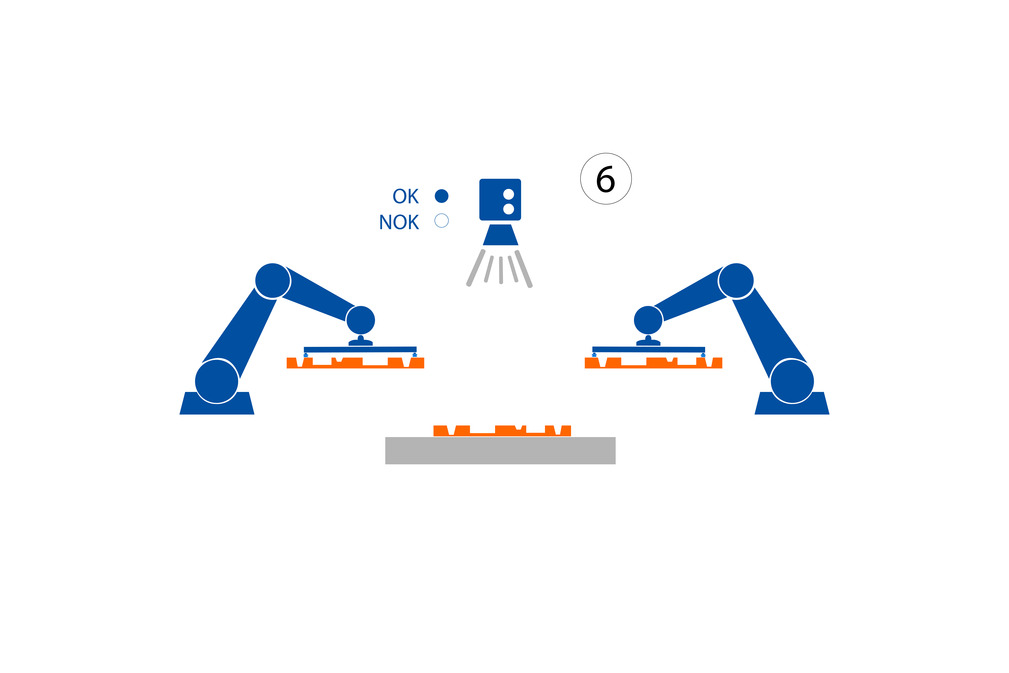

| 6 | Inspection optique automatique (AOI) | ✓ | ✓ |

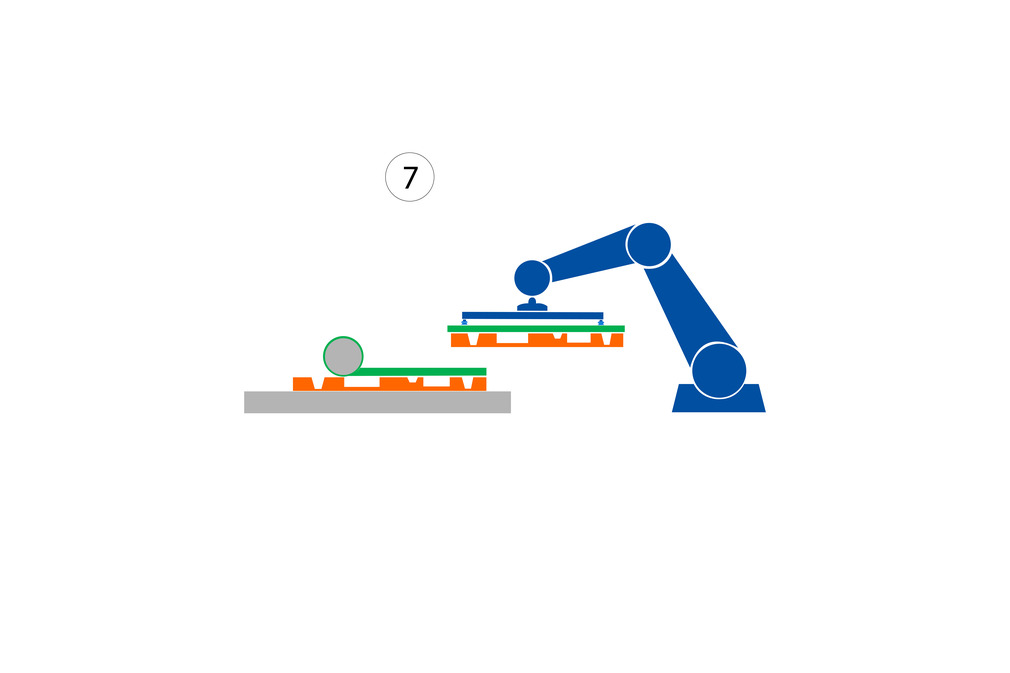

| 7 | Masquage d’épargne de soudure | ✓ | |

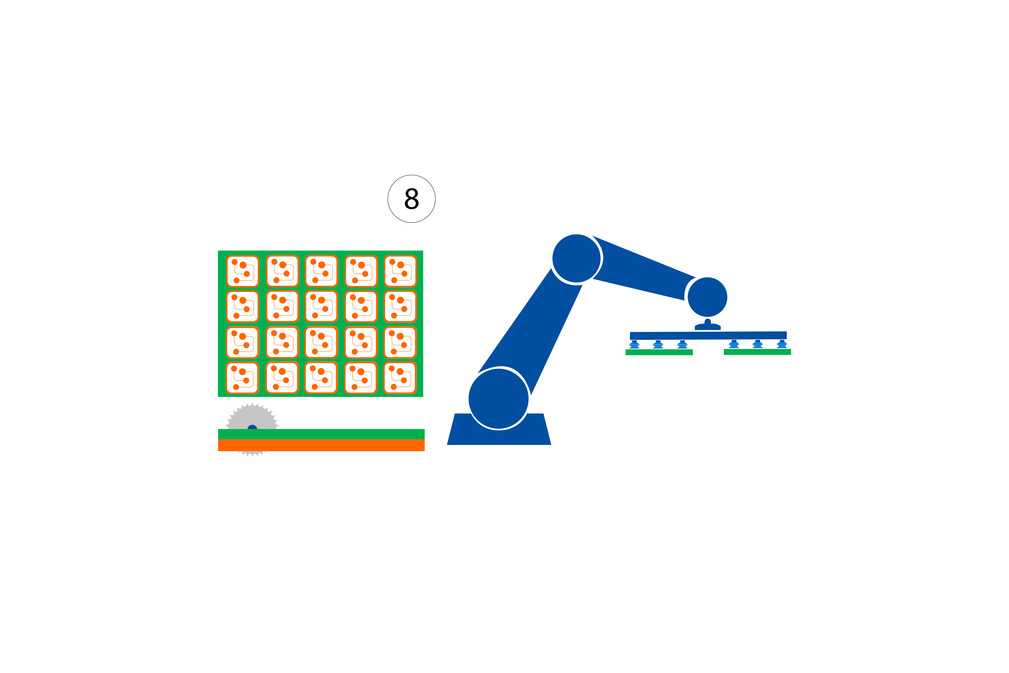

| 8 | Séparation | ✓ | ✓ |

| 9 | Test électrique | ✓ | ✓ |

Vous en saurez plus, avec ce qui suit, sur les différentes étapes de procédé essentielles qui sont réalisées lors de la fabrication des circuits imprimés. Les différentes étapes de procédé posent ces exigences les plus diverses à la technique du vide.

Possibilités variées d’utilisation de la technique du vide pendant la fabrication des circuits imprimés

Préparation du matériau

La fabrication d’un circuit imprimé, ou PCB (Printed Circuit Board) en anglais, comprend un grand nombre de procédés de fabrication complexes. Les différences de type de circuit imprimé influencent la chaîne de procédé et posent des exigences supplémentaires et les plus diverses à la manipulation et au procédé.

Une matière première correspondante est mise à disposition pour son traitement en se basant sur les spécifications (1). La matière première peut être constituée, entre autres, d’un matériau FR4 revêtu de cuivre. Afin de permettre un via, des trous de contact sont percés dans une première étape à l’aide de forets mécaniques et de forages laser (2). Ces trous sont ensuite recouverts de cuivre afin d’obtenir une conductibilité à travers le matériau FR4.

Les produits de Schmalz peuvent être utilisés pendant cette chaîne de procédé, entre autres, pour la manipulation de la matière première.

Formation des pistes

Les conditions de prédéfinition des pistes souhaitées à l’aide d’une insoleuse et d’un masque de structure (4) sont données grâce à la stratification d’un film photosensible (3). Les étapes de stratification et d’exposition sont réalisées dans des salles blanches afin de minimiser le risque de contamination. Une lumière jaune est utilisée en outre. Selon la caractéristique du laminat et du masque, les structures souhaitées durcissent grâce à la procédure d’exposition. Les pistes sont libérées grâce à une suite de procédés chimiques par voie humide. Pendant la première étape de la séquence de développement, de gravure et de stripage (Develop-Etch-Strip en anglais) (5), les zones du film non exposées et non durcies sont rincées à l’aide d’une solution et le cuivre est dégagé. Pendant le processus de gravure, le cuivre dégagé est dissout à l’aide d’une solution d’attaque le plus souvent acide. Le film photographique durci auparavant sert dans ce procédé à protéger la structure de piste souhaitée. Après nettoyage du circuit imprimé, le film durci est retiré lors de la dernière étape de procédé au moyen de la température et d’une solution fortement alcaline. Les pistes en cuivre sont à présent dégagées et reconnaissables.

Les procédures complètement automatisées dans les lignes de production rendent une manipulation fiable nécessaire. Des composants pour le vide peuvent être également utilisés pour transporter le circuit imprimé pendant les différentes étapes de procédé.

Traitement final

Afin de pouvoir exclure toute erreur dans les procédés suivants et avant un traitement ultérieur, les circuits imprimés traités sont inspectés visuellement et les circuits imprimés défectueux sont mis de côté (6). Grâce à la compression de différents circuits imprimés, plusieurs PCB multicouches peuvent être fabriqués.

Avec l’utilisation du vernis dit vernis-épargne (masque de soudure) (7), il est assuré lors de la soudure de composants que seules les zones prévues à cet effet entrent en contact avec la soudure et que les pistes sont protégées. Le vernis dit vernis-épargne a une couleur verdâtre, ce qui donne au circuit imprimé son aspect typique. Le vernis-épargne n’est appliqué que sur les couches extérieures d’un circuit imprimé et complète la chaîne de procédé.

Un circuit imprimé comprend, selon la taille du produit final, plusieurs circuits imprimés fonctionnants et cohérents. Pendant le procédé de fraisage ou de gravure (8), les produits finis sont détachés du support.

L’unité test électrique (9) permet de tester les différents circuits imprimés à l’aide de valeurs électriques. Pour finir, les produits finis et testés sont emballés et expédiés pour leur traitement ultérieur.