La produzione dei circuiti stampati: fasi del processo e applicazioni

| Fase di processo | Descrizione | Movimentazione a vuoto (automazione) | Vuoto di processo |

|---|---|---|---|

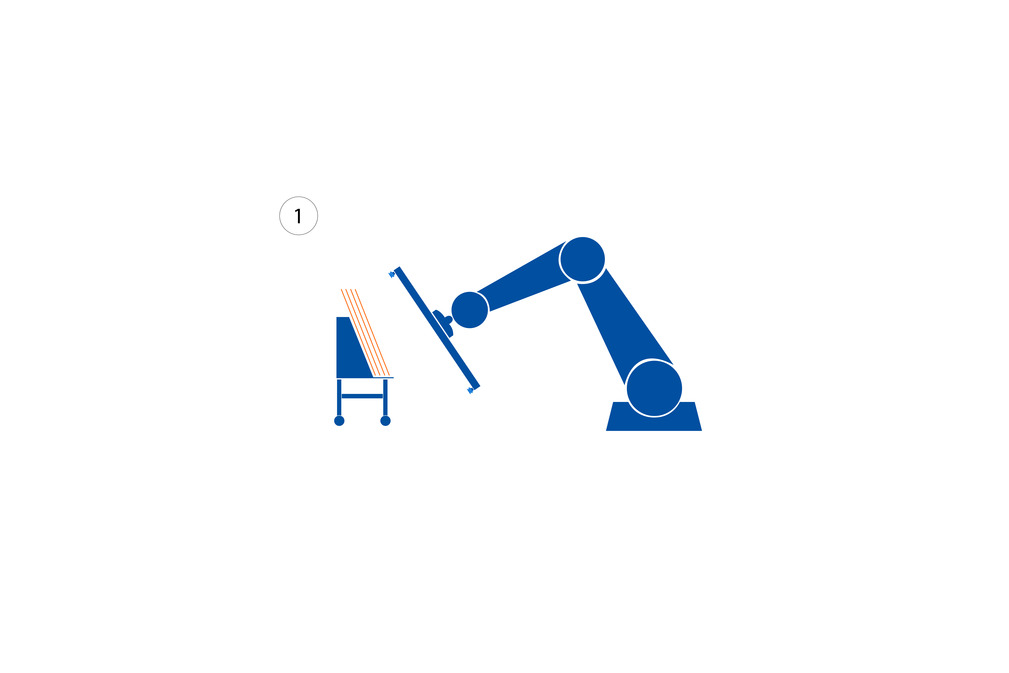

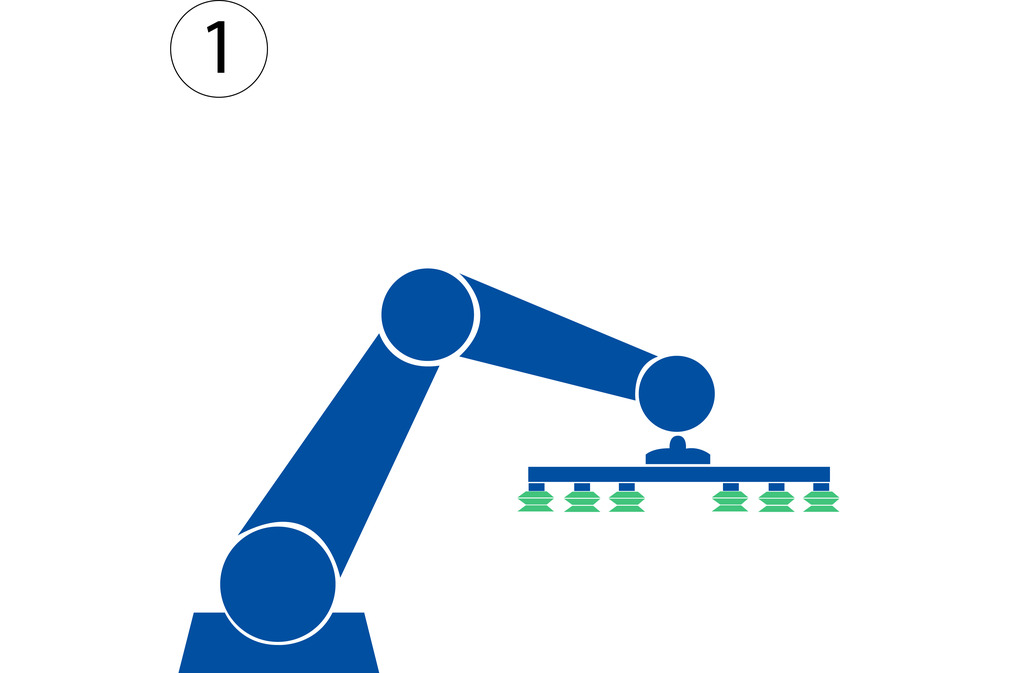

| 1 | Movimentazione della materia prima | ✓ | |

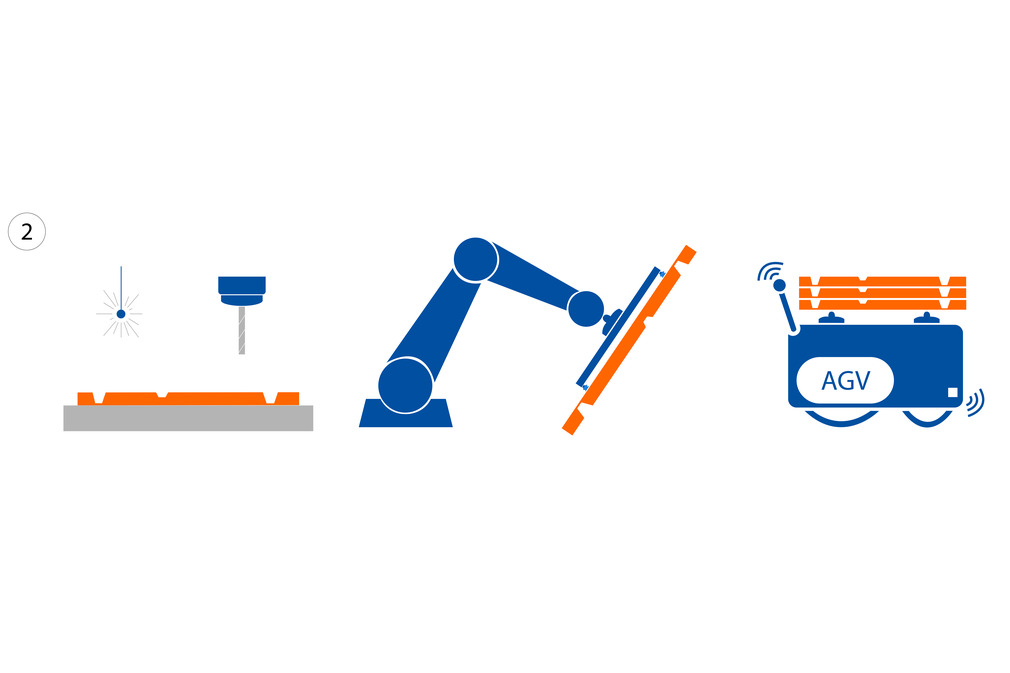

| 2 | Perforazione / Perforazione al laser | ✓ | ✓ |

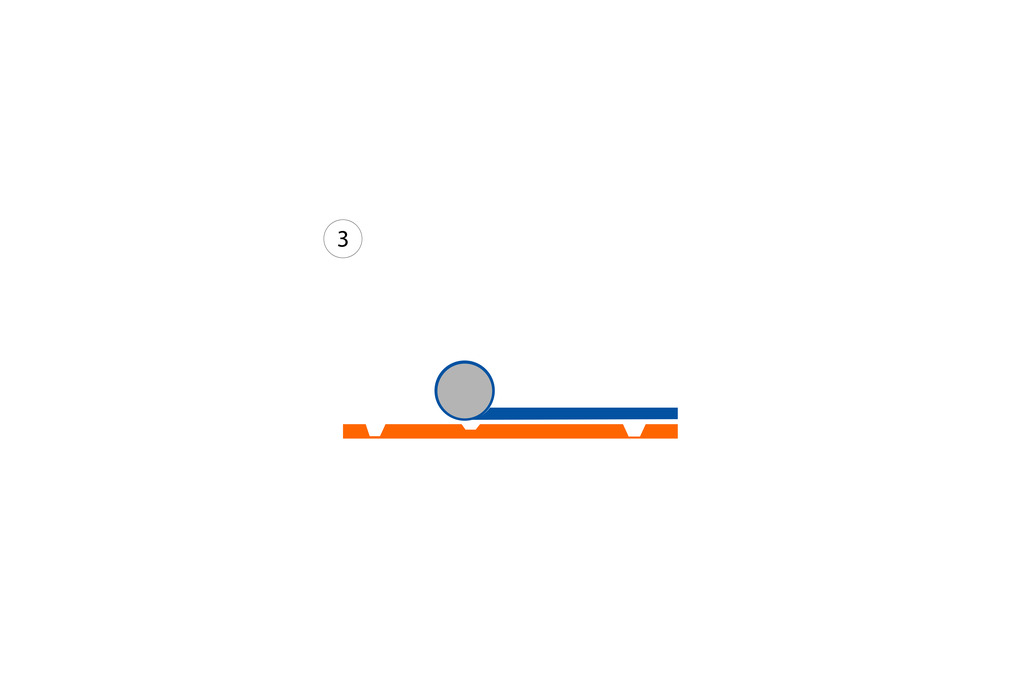

| 3 | Laminazione | ✓ | |

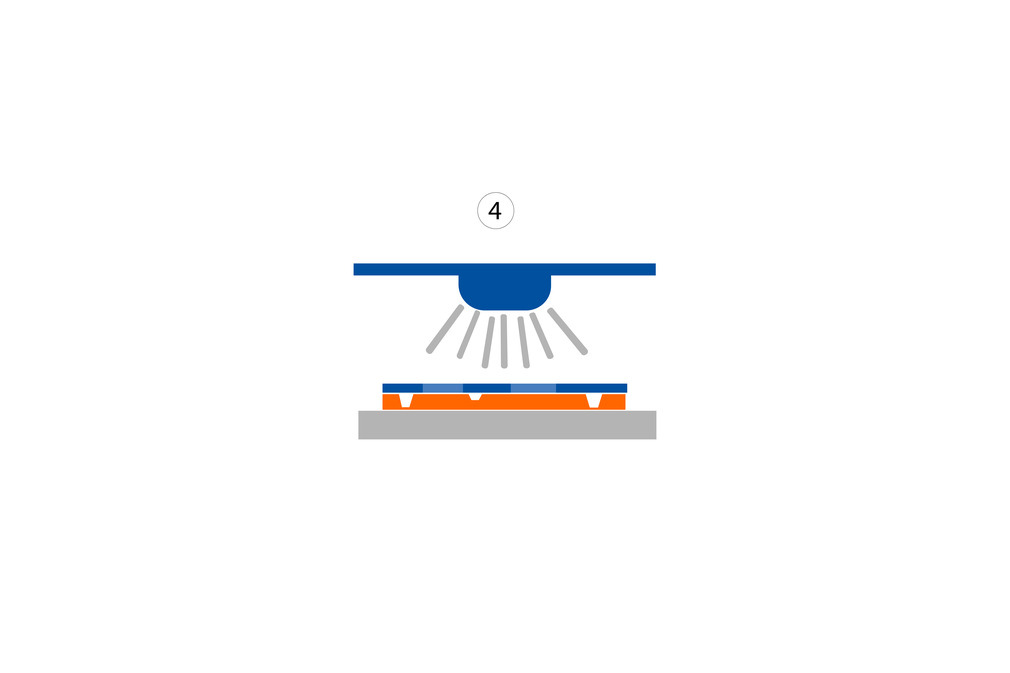

| 4 | Illuminazione | ✓ | ✓ |

| 5 | Processi di sviluppo, cauterizzazione e stripping | ||

| 6 | Ispezione ottica automatica (AOI) | ✓ | ✓ |

| 7 | Posizionamento maschera per saldatura | ✓ | |

| 8 | Separazione | ✓ | ✓ |

| 9 | Test elettrico | ✓ | ✓ |

A seguito spiegheremo più in dettaglio le singole fasi di processo essenziali per la produzione dei circuiti stampati. La tecnica del vuoto deve soddisfare le esigenze specifiche delle varie fasi di processo. Schmalz offre per queste esigenze soluzioni che garantiscono la movimentazione sicura.

Molteplici possibilità d’impiego della tecnica del vuoto durante l’allestimento dei circuiti stampati

Preparazione del materiale

La produzione di un circuito stampato PCB (Printed Circuit Board) comprende una molteplicità di fasi complesse. La sequenza della catena di processo dipende dal tipo di circuito stampato. Questa influisce anche sulle esigenze in materia di movimentazione e processo.

Sulla base delle specifiche, viene approntato il materiale grezzo per la lavorazione (1). Questo materiale può essere composto anche da materiale FR4 ramato. Per permettere la realizzazione dei contatti, nella prima fase vengono realizzati dei fori con dispositivi meccanici e al laser (2). Dopo la perforazione, nei fori viene immesso del rame per generare la conduttività del materiale FR4.

Durante queste fasi di processo è possibile utilizzare i prodotti di Schmalz per la movimentazione dei materiali grezzi.

Realizzazione delle tracce conduttrici

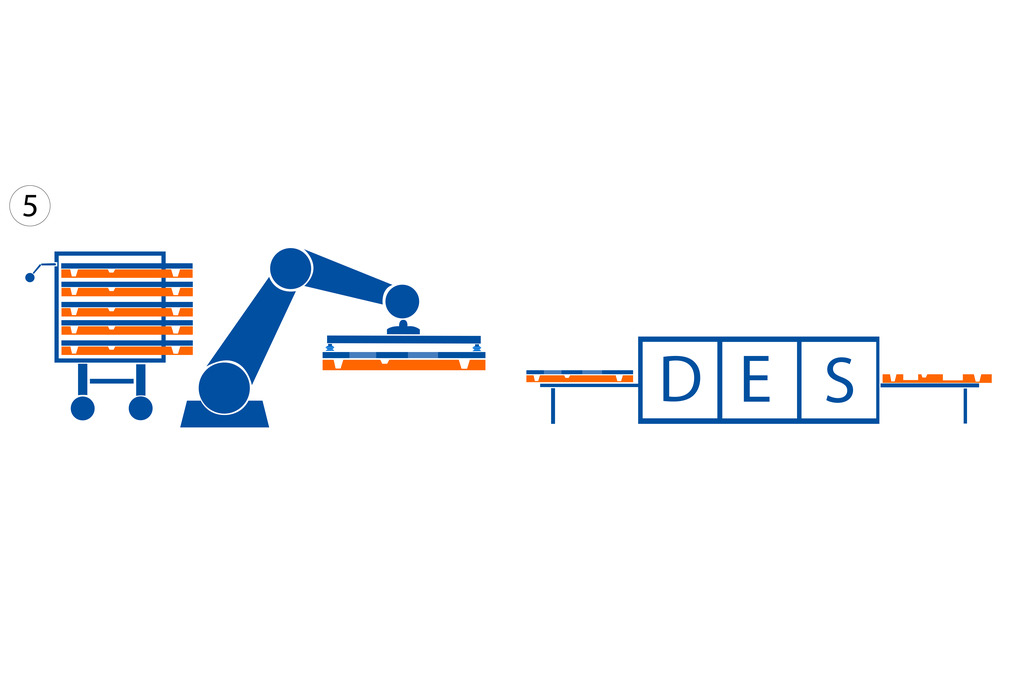

Il posizionamento di una pellicola fotosensibile (3) permette di predefinire le tracce conduttrici per mezzo degli illuminatori e della maschera strutturale (4). I processi di laminazione e illuminazione sono eseguiti in camere bianche in modo da ridurre il rischio di contaminazione. Inoltre viene utilizzata una luce gialla. A seconda delle caratteristiche la pellicola di laminazione e la maschera creano la rigidità necessaria per le strutture attraverso il processo di illuminazione. Un processo chimico successivo permette di mettere a nudo le tracce conduttrici. Nella prima fase di sviluppo, cauterizzazione e stripping (in ingl. Develop-Etch-Strip) (5) vengono lavate con una soluzione alcalina le aree non illuminate e non indurite della pellicola in modo da mettere a nudo il rame. Il processo di cauterizzazione permette di dissolvere il rame messo a nudo, utilizzando una soluzione acida. La pellicola fotosensibile indurita serve qui soprattutto per proteggere la struttura desiderata del circuito. Dopo la pulizia del circuito stampato, si passa all’ultima fase di processo: la pellicola indurita viene rimossa per mezzo di alte temperatura e di una soluzione fortemente alcalina. Adesso sono riconoscibili per le tracce conduttrici in rame.

Le procedure completamente automatizzate delle linee di produzione rendono indispensabile una movimentazione assolutamente sicura. Durante le singole fasi di processo, per la movimentazione dei circuiti stampati è possibile utilizzare i componenti per il vuoto.

Produzione finale

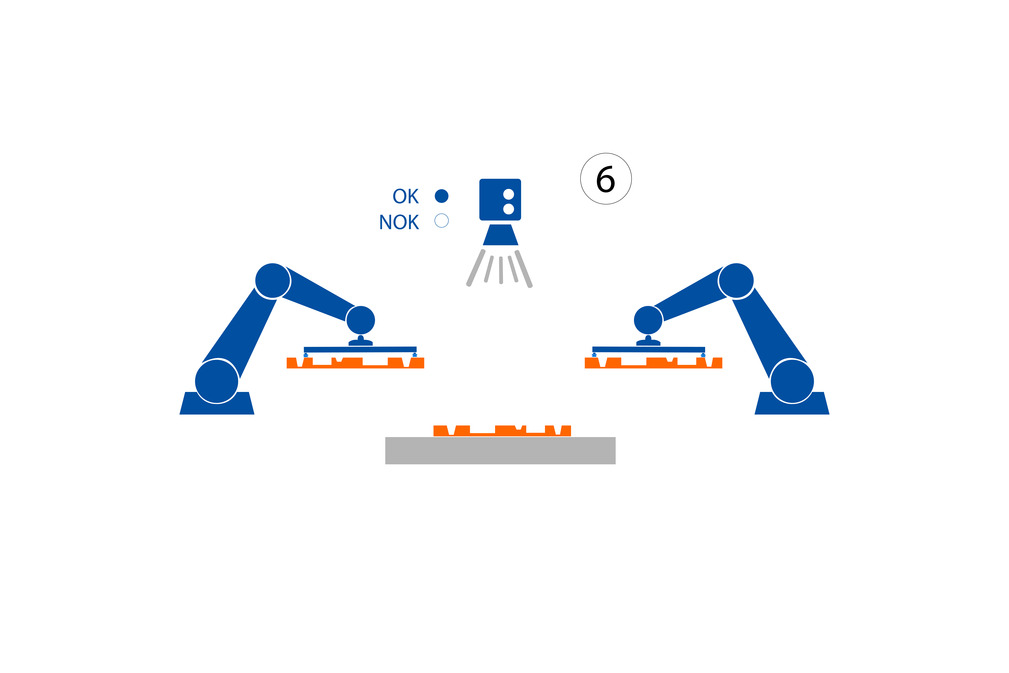

Per passare alle fasi di lavorazione successive ed eliminare eventuali errori di produzione, viene eseguita un’ispezione ottica in modo da filtrare i circuiti stampati difettosi (6). La compressione di più circuiti permette di realizzare PCB multistrato.

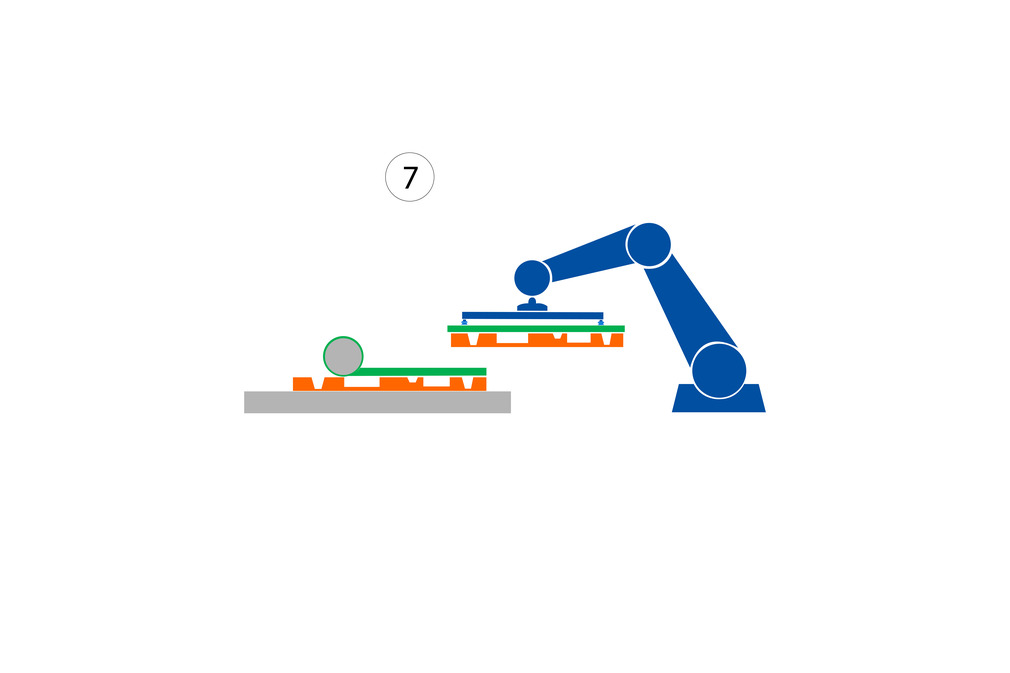

L’applicazione delle così dette maschere di saldatura (solder mask) (7) permette di garantire che la saldatura dei componenti e degli elementi avvenga solo nei settori e nei punti previsti, e di proteggere le tracce conduttive. Normalmente la maschera di saldatura ha un colore verdastro che dona al circuito stampato il suo aspetto tipico. La maschera di saldatura viene applicata alla superficie esterna del circuito stampato e completa la catena di processo.

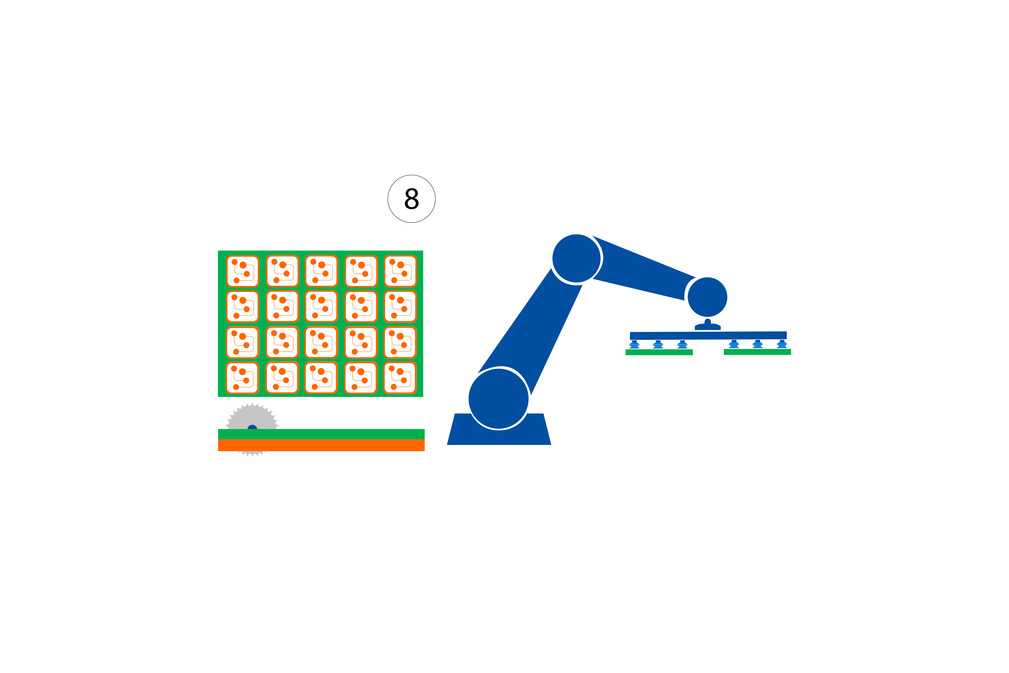

A seconda delle dimensioni e del prodotto finale, un circuito stampato o anche un “utente” comprende più circuiti stampati identici, collegati e con le stesse funzioni. Durante il processo di fresatura o rifilatura (8) il prodotto finito viene estratto dalla sagoma portante / “utente”.

I singoli circuiti stampati vengono poi testai (9) con speciali strumenti elettrici. Infine, i prodotti finiti e testati vengono confezionati e inviati per le altre fasi di lavorazione.