Herstellung von Leiterplatten: Prozessschritte und Anwendungen

| Prozessschritt | Beschreibung | Vakuum-Handhabung (Automation) | Prozessvakuum |

|---|---|---|---|

| 1 | Rohmaterialhandhabung | ✓ | |

| 2 | Bohren / Laserbohren | ✓ | ✓ |

| 3 | Laminierung | ✓ | |

| 4 | Belichtung | ✓ | ✓ |

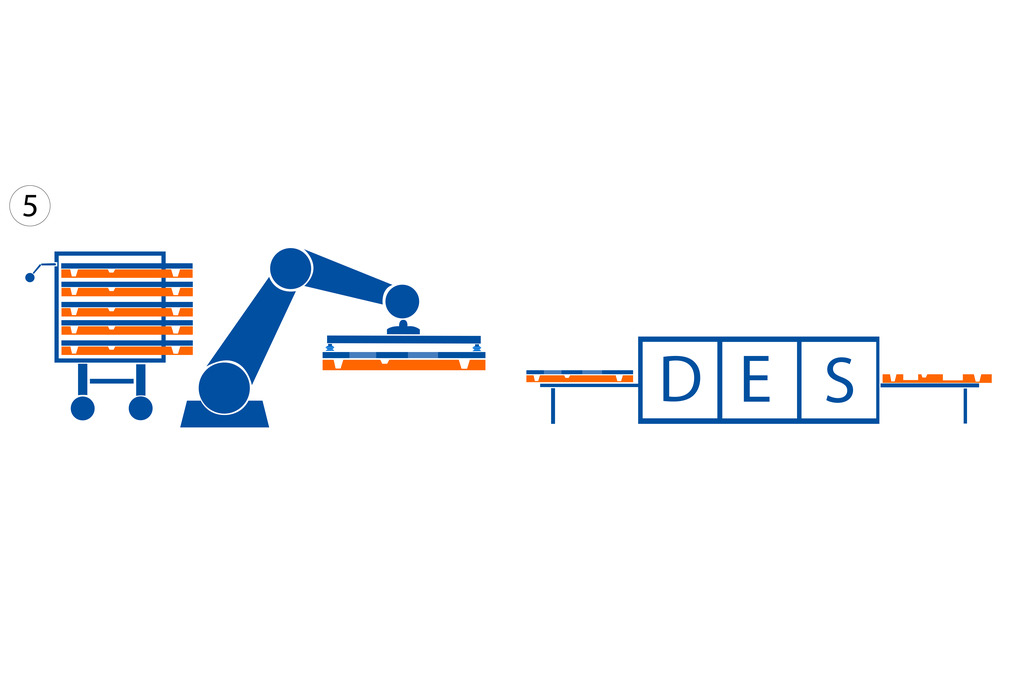

| 5 | Entwicklungs-, Ätz- und Stripp-Prozess | ||

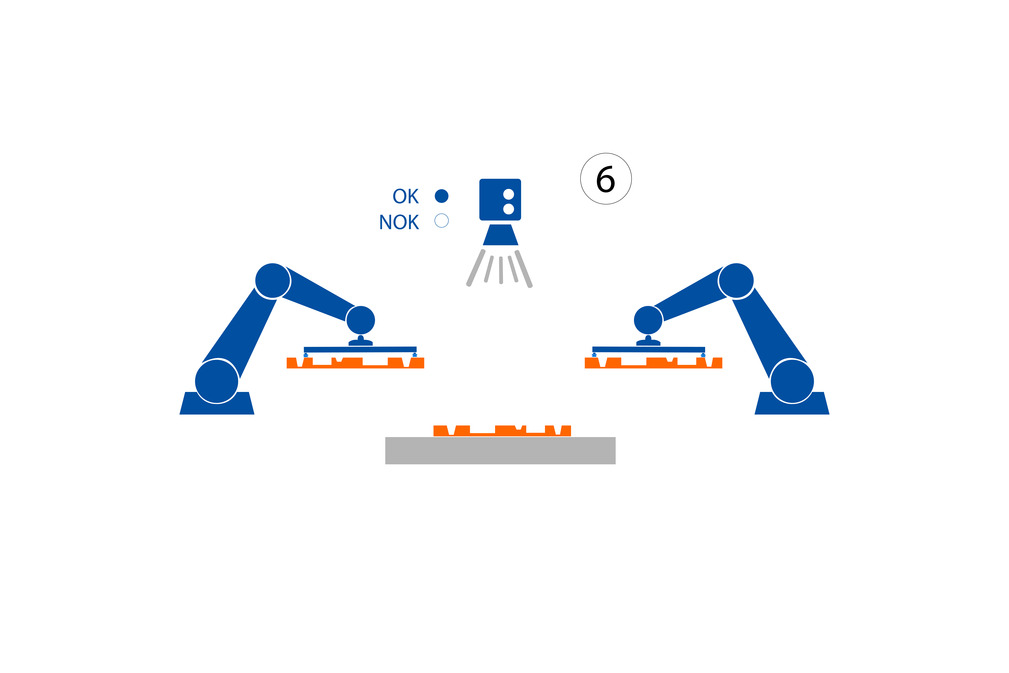

| 6 | Automatische Optische Inspektion (AOI) | ✓ | ✓ |

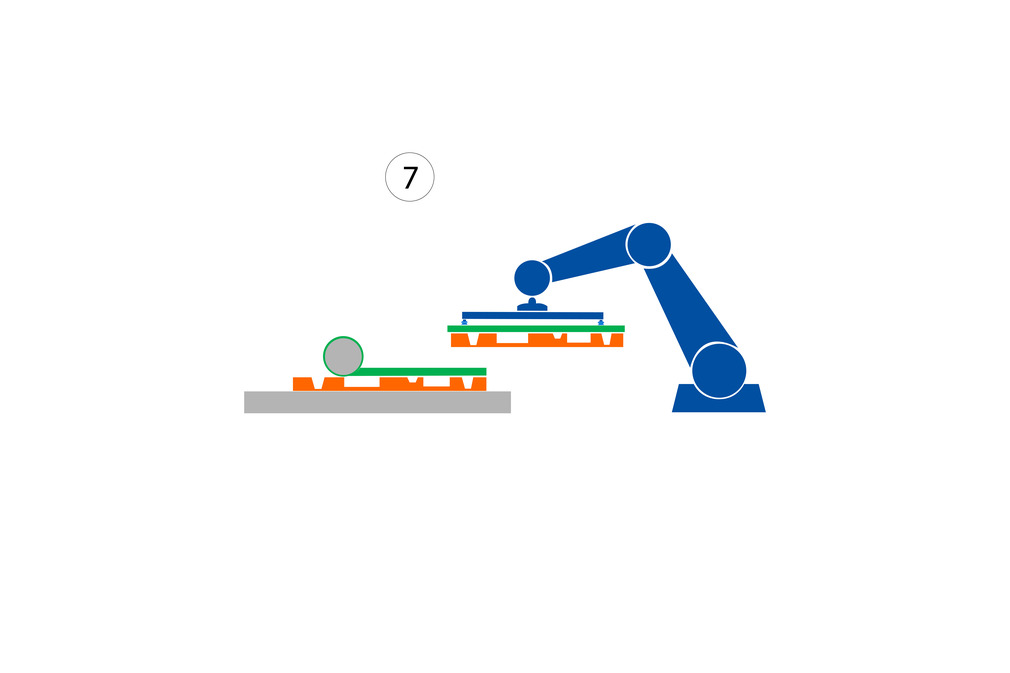

| 7 | Lötstoppmaskierung | ✓ | |

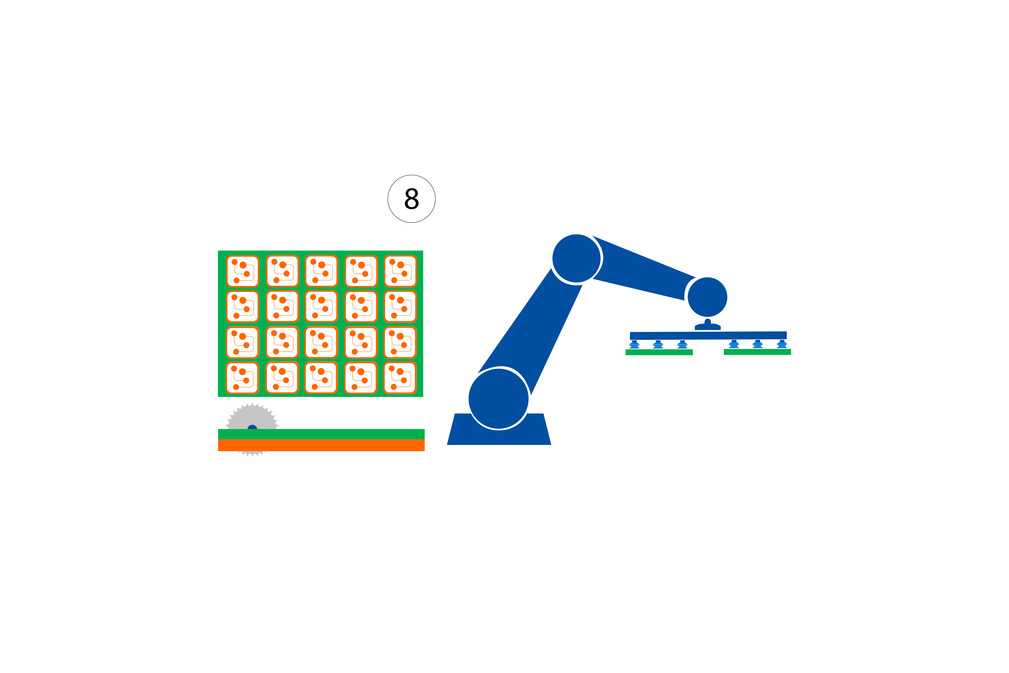

| 8 | Vereinzelung | ✓ | ✓ |

| 9 | Elektrischer Test | ✓ | ✓ |

Im Folgenden erfahren Sie mehr zu den einzelnen essentiellen Prozessschritten, welche bei der Herstellung von Leiterplatten durchlaufen werden. Unterschiedliche Prozessschritte haben unterschiedlichste Anforderungen an die Vakuumtechnik. Schmalz bietet für diese Anforderungen Lösungen, die eine sichere Handhabung ermöglichen.

Vielfältige Einsatzmöglichkeiten von Vakuumtechnik während der Leiterplattenfertigung

Materialvorbereitung

Die Herstellung einer Leiterplatte oder PCB (Printed Circuit Board) umfasst eine Vielzahl komplexer Fertigungsprozesse. Unterschiede beim Leiterplattentyp beeinflussen die Prozesskette und stellen weitere und unterschiedlichste Anforderungen an Handhabung und Prozess.

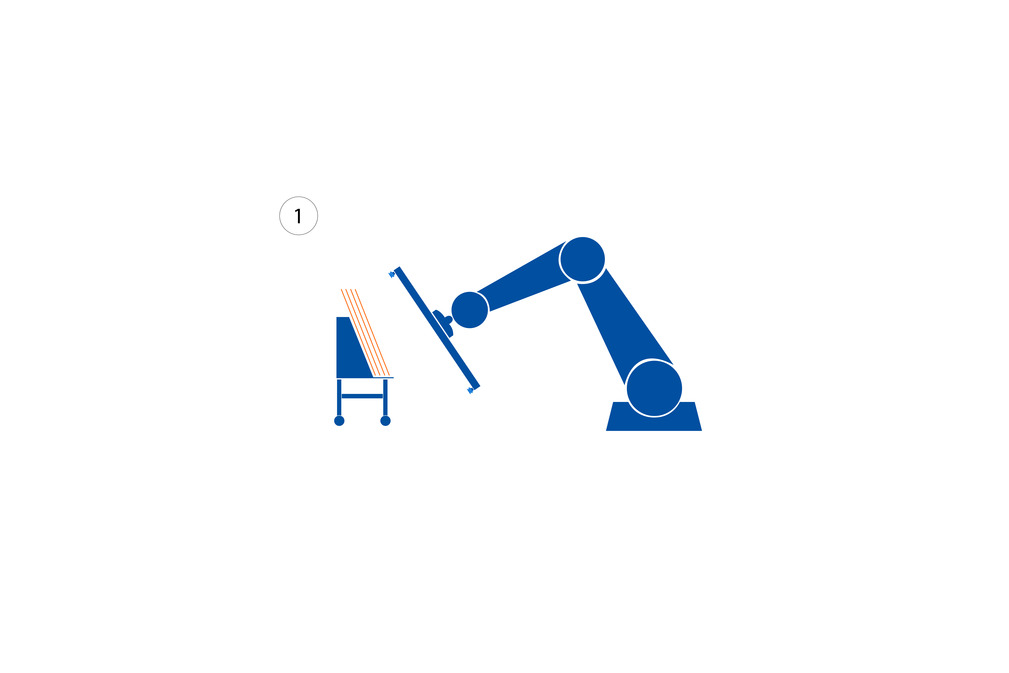

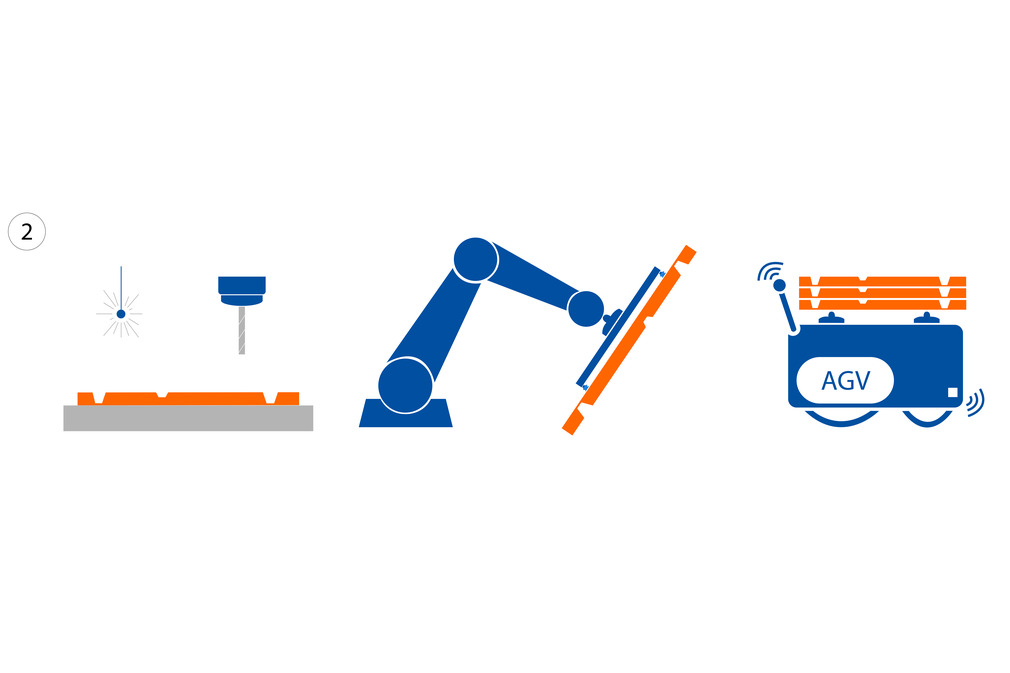

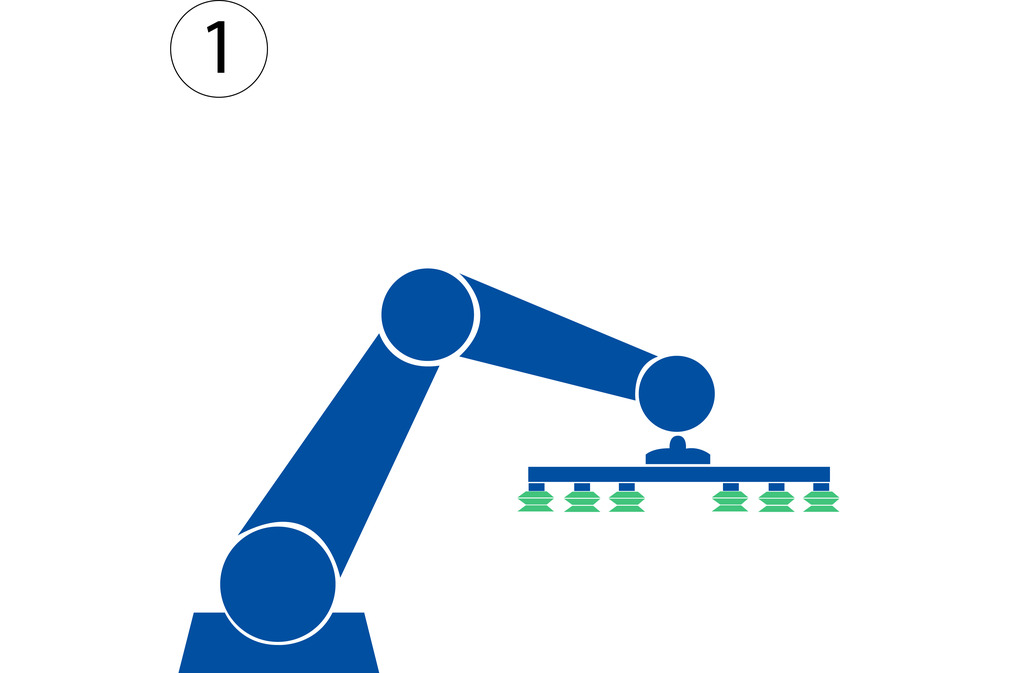

Basierend auf der Spezifikation wird entsprechendes Rohmaterial zur Weiterverarbeitung bereitgestellt (1). Das Rohmaterial kann unter anderem aus kupferbeschichtetem FR4-Material bestehen. Um eine Durchkontaktierung zu ermöglichen, werden im ersten Schritt mit Hilfe von mechanischen sowie Laserbohrern Kontaktierungslöcher gesetzt (2). Diese werden im Nachgang weiter verkupfert um eine Leitfähigkeit durch das FR4-Material zu erzielen.

Produkte von Schmalz können während dieser Prozessschritte unter anderem zur Handhabung des Rohmaterials eingesetzt werden.

Ausbilden der Leiterzüge

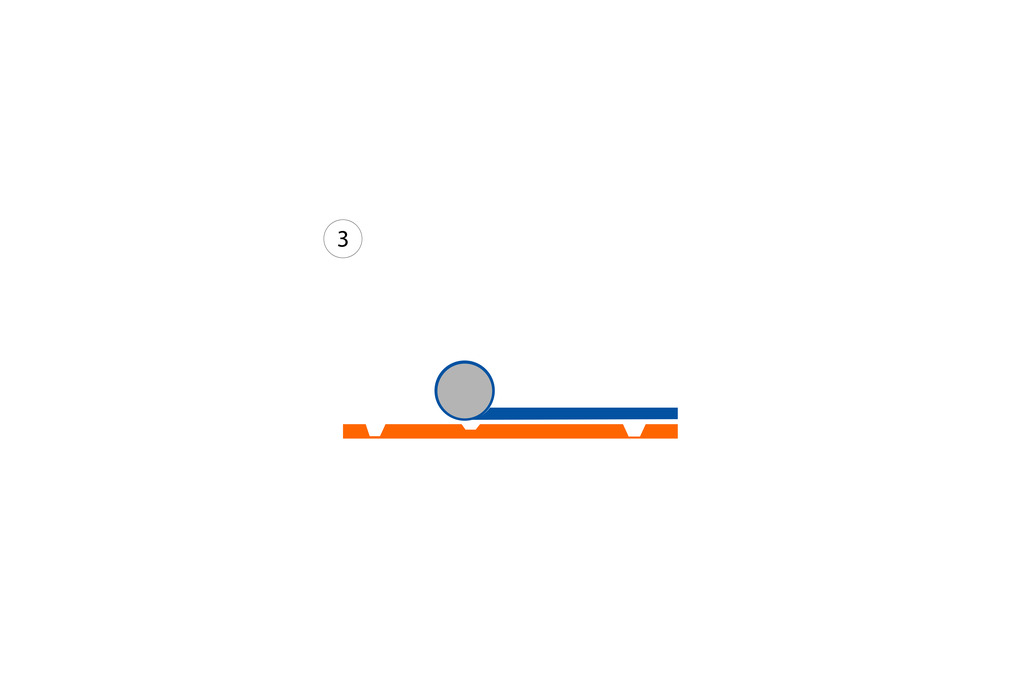

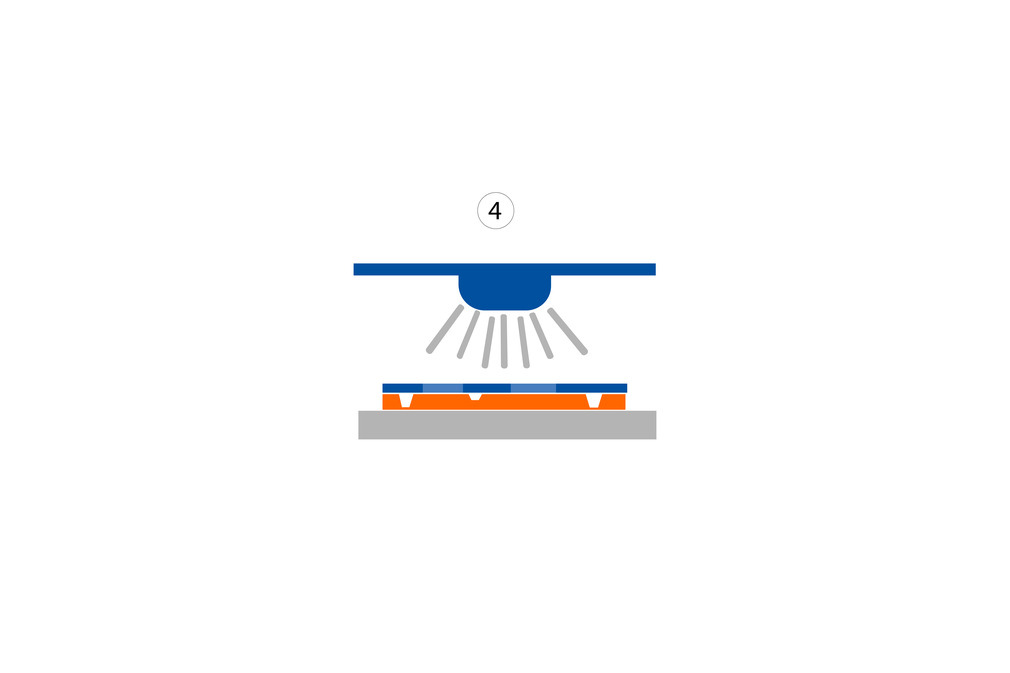

Durch das Auflaminieren eines fotosensitiven Films (3) werden die Voraussetzungen geschaffen, mit Hilfe eines Belichters und Strukturmaske (4) die gewünschten Leiterzüge vorzudefinieren. Die Laminierungs- und Belichtungsprozessschritte erfolgen in Reinsträumen, um die Gefahr von Kontamination zu minimieren. Zusätzlich wird Gelblicht eingesetzt. Je nach Eigenschaft von Laminat und Maske härten die gewünschten Strukturen durch den Belichtungsvorgang aus. Über eine Folge von nasschemischen Prozessen werden die Leiterzüge freigelegt. Im ersten Schritt der Entwicklungs-, Ätz- und Stripfolge (engl. Develop-Etch-Strip) (5) werden mit Hilfe einer alkalischen Lösung die unbelichteten und nicht ausgehärteten Bereiche des Films abgewaschen und das Kupfer freigelegt. Im Ätzprozess wird mit Hilfe einer meist sauren Ätzlösung das freigelegte Kupfer aufgelöst. Der im Vorfeld ausgehärtete Fotofilm dient in diesem Prozess als Schutz der gewünschten Leiterbahnstruktur. Nach Reinigung der Leiterplatte wird im letzten Prozessschritt der ausgehärtete Film mit Hilfe von Temperatur und einer starken alkalischen Lösung entfernt. Nun sind die Kupferleiterbahnen freigelegt und zu erkennen.

Vollautomatisierte Vorgänge in den Produktionslinien machen eine sichere Handhabung notwendig. Zum Transportieren der Leiterplatte während der einzelnen Prozessschritte können ebenfalls Vakuum-Komponenten eingesetzt werden.

Endverarbeitung

Um in Folgeprozessen und vor einer weiteren Verarbeitung Fehler ausschließen zu können, werden vor der Weiterverarbeitung die prozessierten Leiterplatten optisch inspiziert und fehlerhafte Leiterplatten aussortiert (6). Durch das Verpressen einzelner Leiterplatten können mehrlagige PCBs hergestellt werden.

Mit dem Aufbringen des sogenannten Lötstopplackes (Solder Mask) (7) wird sichergestellt, dass beim Auflöten von Bauteilen und Komponenten nur die dafür vorgesehenen Bereiche mit Lötzinn in Berührung kommen und die Leiterzüge geschützt werden. Meist hat der Lötstopplack eine grünliche Farbe, wodurch die Leiterplatte ihr typisches Aussehen erhält. Der Lötstopplack wird nur auf den Außenlagen einer Leiterplatte aufgebracht und komplettiert die Prozesskette.

Eine Leiterplatte oder auch „Nutzen“ beinhaltet, je nach Größe des Endprodukts, mehrere gleiche, in sich geschlossene und funktionierende Leiterplatten. Während des Fräß- oder Ritzprozesses (8) werden die Endprodukte aus dem Träger/“Nutzen“ herausgelöst.

Mit einer elektrischen Testeinheit (9) werden die einzelnen Leiterplatten mit Hilfe von elektrischen Größen getestet. Am Schluss werden die fertigen und getesteten Produkte verpackt und zur Weiterverarbeitung versendet.