Schmalz ymmärsi vaatimukset välittömästi ja muutti ne täydellisesti toimivaksi järjestelmäksi.∼ Oliver Zünd, toimitusjohtaja Zünd Systemtechnik AG:n toimitusjohtaja

Zündin leikkuri automatisoitu Schmalz-tarttujasysteemin kanssa

Messu- ja huonekalurakentajat, mainosteknikot ja pakkausasiantuntijat käyttävät leikkurijärjestelmiä materiaalien leikkaamiseen tarkasti mittojen mukaan. Zünd Systemtechnik AG on tähän pätevä kumppani. Viimeisintä kehitystyötä, automaattisella syöttö- ja poistojärjestelmällä varustettua leikkuupöytää varten sveitsiläinen konevalmistaja otti Schmalzin kokeneena asiantuntijana mukaan imujärjestelmän suunnitteluun.

Menestystarinan piirteet

| Teollisuus | Konetekniikka |

|---|---|

| Työkappale | eri |

| Tuoteryhmä | Tyhjiöpuristusjärjestelmät |

| Käsittelytyyppi | Automatisoitu käsittely |

Schmalzin kanssa

800

ovet

viikossa

Asiakas: Zünd Systemtechnik AG

Karl Zünd perusti Zünd Systemtechnik AG:n vuonna 1984. Yritys oli aiemmin myynyt tasoplottereita. Vuonna 1988 yhtiöstä tuli osakeyhtiö ja se alkoi kehittää omia leikkuukoneita. Nykyään Zünd Systemtechnik AG on maailmanlaajuisesti toimiva sveitsiläinen perheyritys, jolla on yli 300 työntekijää ja joka on yksi johtavista modulaaristen ja digitaalisten leikkausjärjestelmien valmistajista. Yhdysvalloissa, Kiinassa, Thaimaassa, Intiassa, Saksassa, Yhdistyneessä kuningaskunnassa, Alankomaissa ja Italiassa sijaitsevien omien myynti- ja huolto-organisaatioidensa lisäksi yritys tekee yhteistyötä riippumattomien pitkäaikaisten myyntikumppaneiden kanssa maailmanlaajuisesti. Zünd Systemtehnik AG:n asiakkaat ovat kaupallisia palvelu- ja teollisuusyrityksiä grafiikka-, pakkaus-, vaatetus-, nahka-, tekstiili- ja komposiittialoilla.

Haaste

Zünd tarvitsi Schmalzilta alipaineratkaisun uusien leikkuupöytien tehokkuuden ja automaation parantamiseksi. Näiden leikkauspöytien pitäisi mahdollistaa suurempi tuottavuus ja pidemmät käyttöajat, jotta asiakkaat voivat työskennellä taloudellisemmin ja tehokkaammin. Schmalzin tyhjiötekniikkaa käytetään automaattisena syöttönä leikkauspöydälle, jotta materiaalit voidaan poimia turvallisesti ja tarkasti pinosta ja kuljettaa leikkauspöydälle.

Schmalzin ratkaisu

Uusi BSH150-levynkäsittelyjärjestelmä mahdollistaa 1,50 metrin pinoamiskorkeuden ja pidentää siten käyttöaikoja. Leikkuupöydän lisäksi järjestelmä koostuu automaattisesta syöttölaitteesta, jossa on tyhjiöpuristimen hämähäkki, ja automaattisesta poistoasemasta. Suuren tuotantotehon lisäksi järjestelmälle asetettiin tärkeä vaatimus siitä, että tilauksia voidaan käsitellä miehittämättöminä yön yli. Schmalzin imuhämähäkki ottaa eri materiaalikerrokset kuormalavalla olevasta pinosta ja suuntaa ne. Tämän jälkeen skanneri lukee QR-koodin, jossa on tilauksen tunnus, ja muotoilee materiaalin leikkauspöydälle. Erotus- ja pinoamisprosessissa käytettävät imukupit pystyvät poimimaan turvallisesti eri materiaaleja: SPB2-imukupit, joissa on joustava, mukautuva tiivistehuuli, mukautuvat täydellisesti erilaisiin pintoihin ja tiivistävät hyvin. Lisäksi asennetaan pyöreitä litteitä imukuppeja, jotka litteän muotonsa ja pienen tilavuutensa ansiosta tarttuvat työkappaleeseen erityisen nopeasti ja tarkasti. Vaadittujen lyhyiden jaksoaikojen saavuttamiseksi alipaine tuotetaan suoraan imukuppiin ecoPump SEP -ejektorimoduulilla, jossa on äänenvaimennin. Tehokas alipaineenkehitin mahdollistaa suuret virtausnopeudet, mikä takaa myös nopeat prosessit. Schmalz toimitti myös optimaalisesti toimivaa tartuntajärjestelmää varten jousitetut männät - ne tasaavat korkeuseroja, suojaavat pintaa ja varmistavat pehmeän kosketuksen - sekä tarvittavat liitoselementit, mukaan lukien alumiiniprofiilit.

Yksi imukuppi kaikille materiaaleille - ratkaisun yksinkertaisuus on vakuuttava.

Imuhämähäkin alipaine tuottaa ecoPump SEP:n ja takaa lyhyet sykliajat.

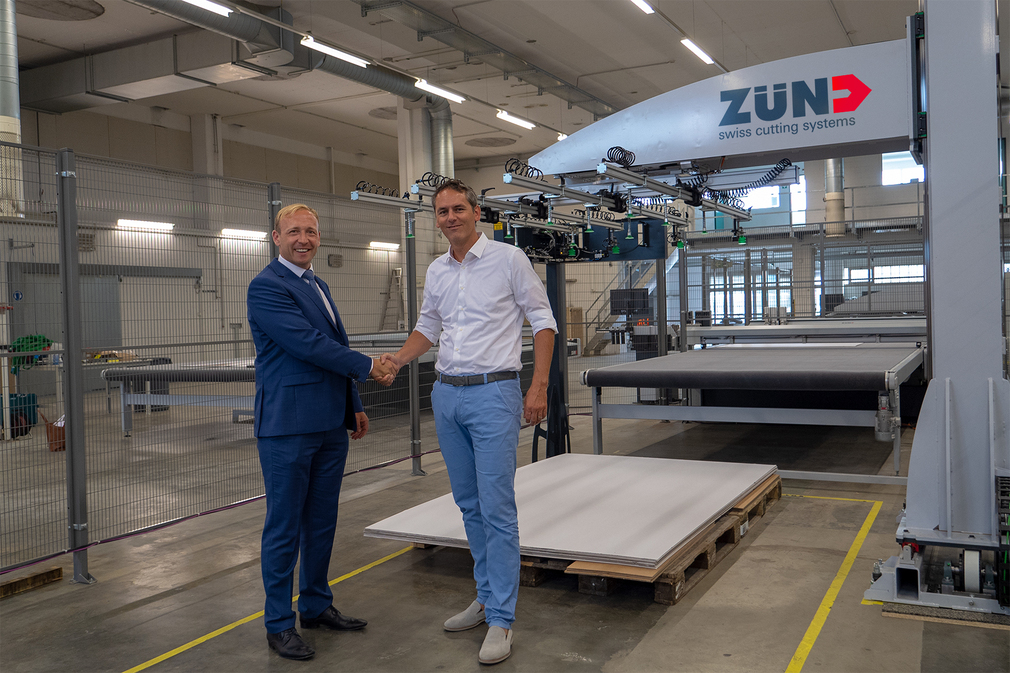

Onnistunut yhteistyö: Christian Landis (Schmalz) ja Oliver Zünd BHS 150:n edessä.