새로운 시스템은 전문가들의 업무량을 줄이고 자동화 수준을 높이기 위해 설계되었습니다.∼ 라이너 플뢰킹거, 코핑 지점의 인테리어 도어 책임자

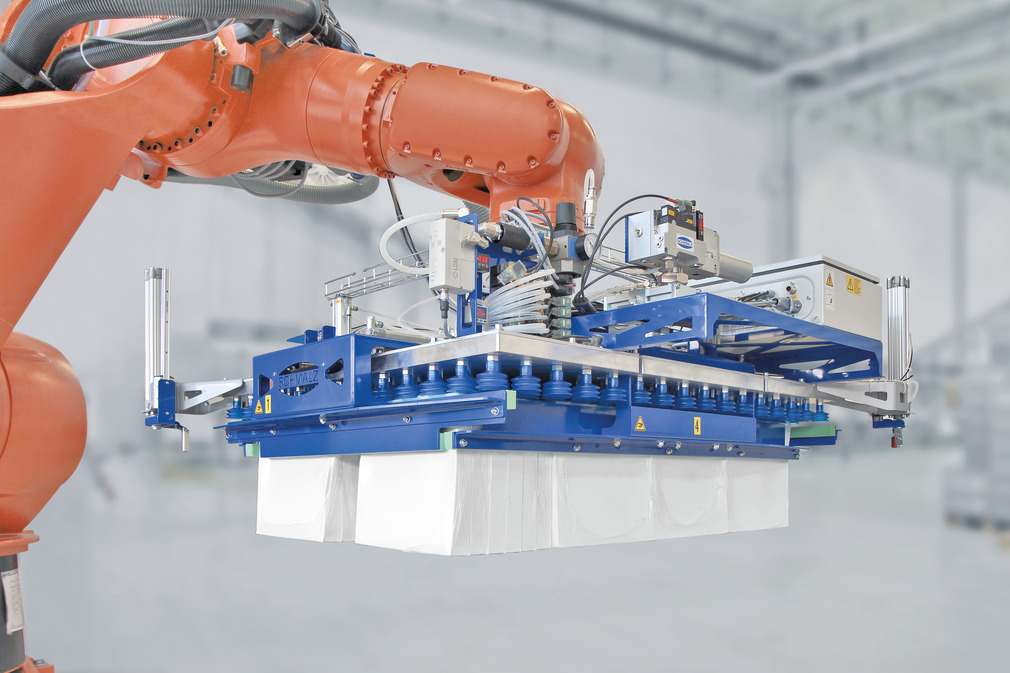

진공 석션 스파이더를 사용한 자동 도어 핸들링

유명한 창문 및 도어 제조업체인 Josko는 슈말츠와 협력하여 무거운 도어 패널을 효율적으로 처리할 수 있는 고도로 자동화된 솔루션을 개발했습니다. 혁신적인 흡입 스파이더와 완전 자동 로봇 통합 덕분에 하루에 최대 80개의 도어 패널을 처리할 수 있습니다. 이 혁신적인 솔루션은 직원의 부담을 줄이고 자동화 수준을 높이며 공정 안정성을 향상시킵니다.

성공 사례의 특징

| 산업 | 목재 |

|---|---|

| 공작물 | 문 잎 |

| 제품 그룹 | 흡입 거미 |

| 처리 유형 | 자동화된 처리 |

슈말츠와 함께

80

문 잎

하루

고객: 요스코 펜스터 앤 튜렌 GmbH

문과 창문 전문업체인 Josko는 1960년 1인 목공소로 설립되었습니다. 2022년에는 1,000명 이상의 직원과 함께 2억 2,500만 유로의 매출을 올렸습니다. 현재 오스트리아 북부 코핑 임 인크라이스에 위치한 본사에서 39,000㎡ 규모의 목재, 플라스틱/알루미늄 및 알루미늄 창문, 주택 및 인테리어 도어를 생산하고 있습니다.

도전 과제

슈말츠 솔루션이 도입되기 전에는 조스코 직원들이 무거운 실내 도어 패널을 옮기는 것이 쉽지 않았습니다. 최대 100킬로그램에 달하는 도어 패널은 한 사람이 혼자서 다룰 수 없었고, 두 사람이 함께 운반하는 것은 육체적으로 너무 힘들었습니다. 이 무거운 작업을 처리하기 위해 이미 수동 핸들링 솔루션을 갖추고 있었지만, 샌딩 머신의 노후화된 회전 장치에 사용할 수 있는 예비 부품이 없었기 때문에 Josko는 작업량을 줄이는 동시에 생산 자동화 수준을 높일 수 있는 전반적인 솔루션을 찾고 있었습니다.

슈말츠의 솔루션

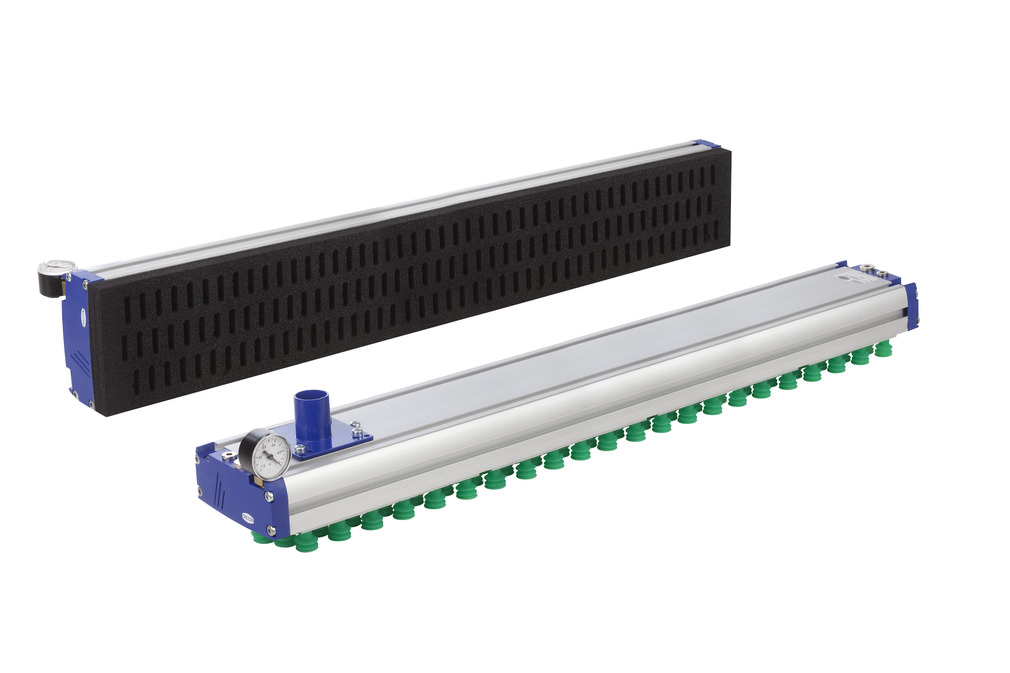

조스코는 샌딩 머신의 기존 선삭 장치 대신 두 대의 KUKA 로봇과 WEBER KSF 샌딩 머신으로 구성된 새로운 시스템을 도입했습니다. 첫 번째 로봇은 스택에서 도어 블랭크를 픽업하여 샌딩 머신 앞의 컨베이어 벨트에 놓습니다. 도어 리프는 기계를 통해 공급되어 표면을 보정하고 샌딩합니다. 그런 다음 두 번째 로봇이 가공된 블랭크를 픽업하여 랙에 놓습니다. 첫 번째 로봇이 다시 블랭크를 집어 들고 도어 리프를 돌려 샌딩 머신으로 가져가 나머지 절반을 처리합니다. 로봇은 슈말츠의 SPZ 흡입 스파이더로 회로화되어 도어 리프를 안전하게 잡을 수 있습니다. 이 흡입 스파이더는 Josko의 요구 사항에 맞게 특별히 맞춤 제작되었으며 도어 패널에 최적의 그립 표면을 제공하면서도 빠르게 움직일 수 있을 만큼 가볍도록 설계되었습니다. 흡입 스파이더는 실링 폼이 있는 FMP-S 그립 시스템을 기반으로 합니다. 이 그립 시스템은 특히 무겁고 거친 공작물에 적합하며 실링 폼은 공작물을 손상시키지 않고 안전하게 밀봉하고 단단히 잡을 수 있도록 합니다. 진공 생성은 압축 공기 네트워크에 연결된 커넥터를 통해 이루어지며 밸브를 통해 제어됩니다. 통합 시스템 모니터링 및 센서 기술 덕분에 흡입 스파이더는 절대적인 공정 안정성으로 작동합니다. 슈말츠의 그리핑 솔루션을 사용하면 직원들이 무거운 부품을 옮기는 등의 힘든 작업을 하지 않고도 8시간 교대 근무로 하루에 약 70~80개의 도어 패널을 이동시킬 수 있습니다. 디스플레이를 통해 도어 패널의 개별 치수를 쉽게 선택할 수 있으므로 수동 프로그래밍이 필요 없고 잠재적인 오류 원인을 줄일 수 있습니다. 전반적으로 슈말츠 솔루션을 통해 Josko는 도어 패널을 효율적이고 인체공학적으로 처리할 수 있어 생산성과 직원 만족도를 높일 수 있었습니다.

흡입 스파이더는 최대 3미터 길이, 최대 100킬로그램 무게의 도어 패널을 고정합니다.

이 처리 솔루션은 KUKA 로봇과 함께 완전 자동으로 작동합니다.

샌딩 머신은 하루에 70~80개의 도어 패널을 앞면과 뒷면에서 매끄럽게 다듬습니다.

모듈식 원리 덕분에 흡입 스파이더는 개별 요구 사항에 맞게 조정할 수 있습니다.